基于老化动力学模型计算辐照强度对聚碳酸酯PC光老化加速倍率的研究

2025-10-21

2025-10-21聚碳酸酯(PC)是一种常用的工程塑料,具有优异的力学性能和化学性能。PC在加工、贮存和应用中都会与空气接触,外部环境极易对其结构和性能产生影响,使得材料发生不同程度的老化,影响其性能和服役寿命。

因此,本文基于高分子材料的老化动力学模型k=f(I)·f(H)·f(T),式中f(I)为辐照对材料损伤的函数描述,f(H)为湿度对材料损伤的函数描述,f(T)为温度对材料损伤的函数描述,老化速率k是基于材料对光照强度、温度、湿度的函数关系,研究了辐照强度对聚碳酸酯材料光氧老化进程的影响。

1.1 样品制备

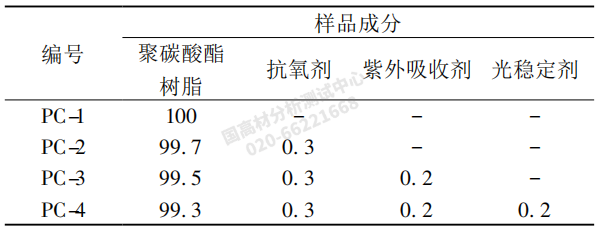

将聚碳酸酯树脂与抗氧剂、耐候剂在高混机内混合均匀,经挤出机挤出造粒(加工温度设定为260℃,主机螺杆转速450r/min,喂料量固定为30kg/h),烘干后注塑(注射温度230~320℃)成70mm×70mm×2mm规格的色板,样品和成分见表1。

表 1 实验样品和成分

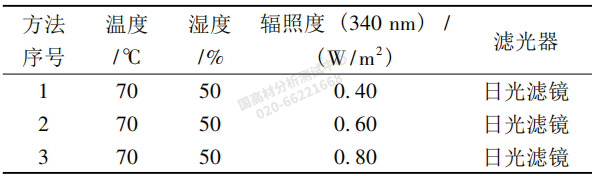

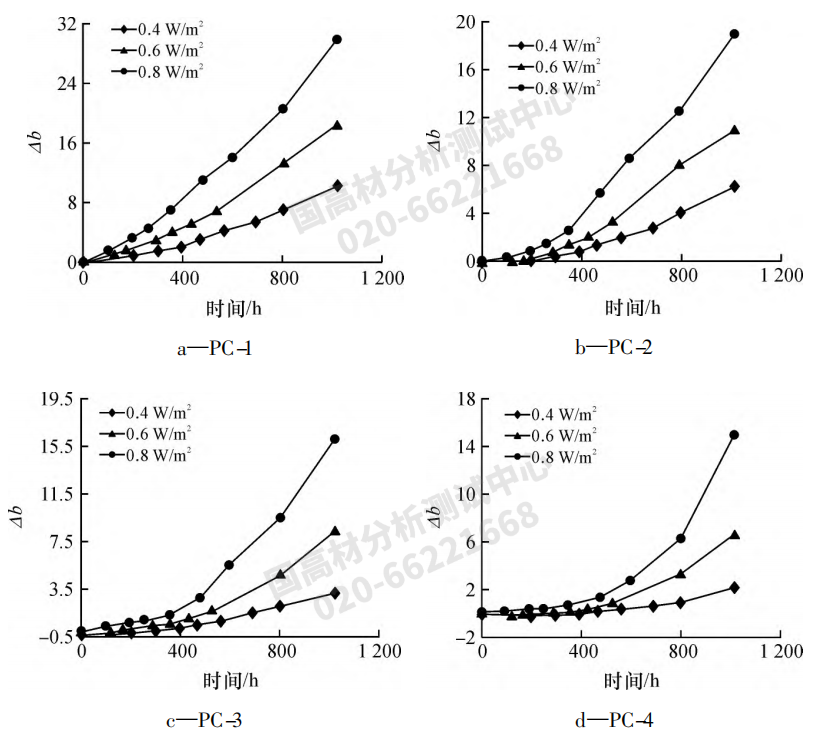

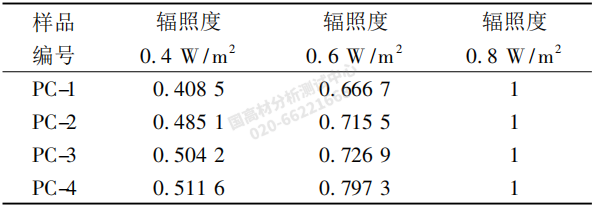

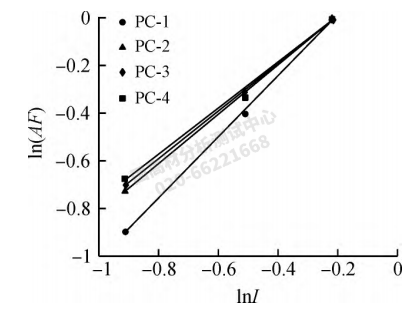

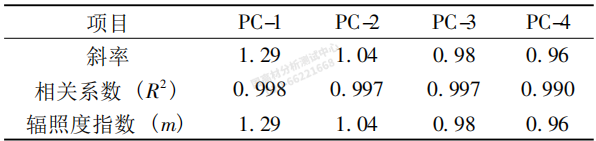

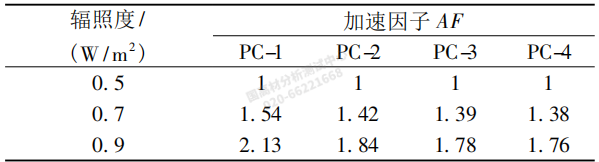

1.2 氙灯老化表征 将材料置于氙灯老化箱进行老化测试,主要条件见表2。 表 2 实验方法及条件 图1 国高材分析测试中心氙灯老化箱 1.3 黄变值测试 老化前后对样品按GB/T 3979—2008进行颜色测量,进行黄变值Δb计算。光度计孔径选择25mm,光源选择D65,漫反射角度8°,观察角度为10°,包含镜面光(SCI),老化前后试样的颜色测试时均采用同一白色标准板作为背景进行测试。 2.1 辐照度响应指数计算 将聚碳酸酯各试样分别暴露在表2所示的实验条件下,分别得到各试样在0.4、0.6、0.8W/m^2辐照条件下的黄变数据,详见图2所示,不同辐照度数据均表现出一致的趋势。 图2 各试样暴露在 0. 4 、0. 6 、0. 8 W / m2 辐照条件下的 Δb 数据 对时间坐标施加位移因子(如表3所示),将不同辐照度数据叠加到一条主曲线上,如图2所示。 表 3 PC 各配方样品的迁移因子数据 从图2可以看出,数据具有很好的叠加性,位移因子可以作为相对于0.8W/m2辐照度下的老化速率。各配方试样的所有数据详见表3。 根据老化动力学模型k=f(I)·f(H)·f(T)。其中,f(I)为辐照对材料损伤的函数描述:f(I)=a·Im·Δt,式中:a为有效辐照系数,I为辐照强度,m为辐照强度指数,Δt为辐照时间。 基于上述老化模型,保持温度和相对湿度参数不变,加速因子模型可以简化为:AF=k2/k1=(I2/I1)m,式中:AF为相对速率,k1、k2分别为老化速率,I1、I2分别为辐照强度1、辐照强度2。 通过对相对速率AF取对数,可得公式:ln(AF)=mlnI。 根据公式,对lnI及ln(AF)进行计算,详见表4,以lnI为横坐标,ln(AF)为纵坐标作曲线,详见图3所示。 表 4 PC 各样品不同辐照强度下的相对速率 图 3 PC-1~PC-4 试样相对速率-辐照度曲线 从图3可以看出,不同配方PC样品相对速率及辐照度取对数后呈现良好的线性,线性相关系数均处于99.0%以上。通过曲线斜率即可得出辐照度响应指数,详见表5所示。 表 5 PC 各样品的曲线斜率、相关系数及辐照度响应指数 纯聚碳酸酯树脂的辐照度响应指数约为1.29,而抗氧剂、紫外吸收剂、光稳定剂的添加会显著降低材料的辐照度响应指数,但抗氧剂、紫外吸收剂以及光稳定剂的种类差异对材料辐照度响应指数的影响相对较小,PC-4的辐照度响应指数较纯聚碳酸酯PC-1下降25.6%,而添加不同耐候剂种类的聚碳酸酯PC-4较PC-2下降7.7%。 2.2 基于辐照度强度指数加速因子计算 在老化过程中,不改变温度、相对湿度的前提下,根据简化加速因子模型公式:AF=k2/k1=(I2/I1)m,可以分别计算不同辐照度下的加速因子,以0.9W/m2为基准老化辐照度为例,可推算出聚碳酸酯纯化单体以及添加不同耐候剂体系材料在其他老化辐照度下的老化加速因子,详见表6所示。对于聚碳酸酯材料而言,在光老化过程中保持温度、相对湿度不变,通过改变辐照强度可以提高老化速率,辐照度提升40%,可以实现1.38~1.54倍的加速,辐照度提升80%,可以实现1.76~2.13倍的加速。 表 6 PC 各配方样品不同辐照度下的加速因子 本文基于老化动力学模型重点研究了光照过程中辐照强度对聚碳酸酯材料光老化进程的影响,基于老化动力学模型,通过计算获得不同耐候体系聚碳酸酯材料的辐照度响应指数区间为0.96~1.29。抗氧剂、紫外吸收剂及光稳定剂的添加会提升材料的辐照度响应指数,但添加比例对辐照度响应指数的影响较小。在光老化过程中,在保持温度、相对湿度不变的前提下,通过提升辐照强度可以提高老化速率:辐照度提升40%,可以实现1.38~1.54倍的加速;辐照度提升80%,可以实现1.76~2.13倍的加速。