TPU材料成2026年人形机器人最具潜力新赛道?这些巨头竞相押注

2026-01-21

2026-01-21人形机器人有皮肤和没皮肤会成为一道分水岭,而皮肤的关键材料就是TPU。据globalgrowthinsights预测,全球电子皮肤市场在2025年有望达到64.4亿美元,2035年全球市场空间将增至1115.3亿美元,十年市场复合增速CAGR有望达到33%。据其研究表明,机器人应用约占电子皮肤市场的42%,大约68%的机器人实验室正在积极测试电子皮肤以增强机器人的触觉感知。TPU材料有望在电子皮肤柔性基底及传感层发挥作用。TPU材料有望在电子皮肤柔性基底及传感层发挥作用。

相较于通用塑料及橡胶,TPU具有机械性能突出、可塑性强等优势,在下游应用端还可以与PP、PC、PVC、PA6组成塑料合金与LFT组成复合材料,有望在人形机器人产业趋势下打开新的成长空间。

外网有消息称,特斯拉Optimus Gen3将于26Q1发布并启动量产爬坡,产业链订单落地窗口临近,最新特斯拉Optimus的灵巧手或关键柔性部件,可能会采用高性能TPU材料。

国内外领先主机厂正积极探索TPU在机器人“皮肤”与“肌肉”中的应用。例如,小鹏IRON机器人的外层皮肤层采用TPU或改性TPU,主要起到隔绝、缓冲、耐磨及弹性保护作用;内层肌肉部分采用超临界发泡TPU打印晶格结构作为被动支撑系统,用于实现整机轻量化,同时保护内部关键部件;傅利叶与巴斯夫于2025年8月签署战略合作备忘录,共同研发工程塑料及TPU在机器人及其部件上的应用,标志着高分子材料在具身智能领域的渗透加速。

有机构计算,如果TPU应用到人形机器人各类部件,能覆盖全身约40%零部件,单台用量6-10公斤。其价值值得期待。例如安全防护组件,包括柔性关节护套、防护外壳、防滑脚垫等。

一、TPU机器人皮肤的创新设计方法

TPU机器人皮肤的创新设计主要通过材料改性和结构优化两个维度实现,形成了多种技术路线和应用方案。

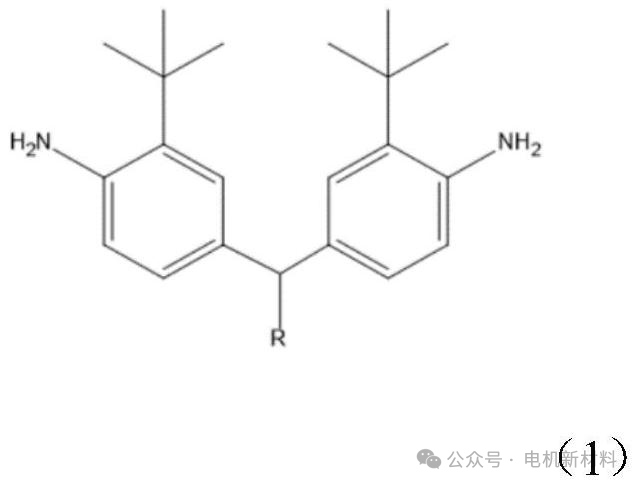

材料改性技术是提升TPU功能性的关键路径。动态键改性通过引入氢键、二硫键等可逆化学键,赋予TPU自修复能力。万华化学的新型TPU材料则通过分子结构创新,将常规小分子二醇扩链剂与含叔丁基取代基的二胺衍生物组合使用,实现了300%应变下形变恢复率超过95%的高回弹特性。这种高回弹特性使材料被拉伸数倍后几乎能够完全回弹复原,解决了机器人皮肤反复拉伸后易变形的问题。科思创的Platilon® TPU薄膜专为集成柔性印刷电子产品设计,提升了电子皮肤的耐用性和信号稳定性。

复合材料技术是拓展TPU应用边界的重要手段。与碳纤维复合可提升TPU的机械强度和刚性,安利股份的TPU基复合材料性能接近PEEK,可用于机器人关节承重结构。与导电材料复合则可实现触觉传感功能,如TPU+炭黑形成传感器阵列用于压力检测,或TPU+银纳米线构建兼具导电性与柔韧性的多层传感结构。这种复合材料技术使TPU能够满足机器人皮肤在不同应用场景下的多样化需求。

结构优化技术通过3D打印和多孔设计实现功能提升。小鹏IRON机器人采用TPU 3D打印晶格结构作为被动支撑系统,结合碳纤维外骨骼实现轻量化与力学平衡。特斯拉Optimus通过蜂窝状TPU结构减重32%,同时保持抗弯强度。这种结构优化技术不仅提高了TPU的力学性能,还通过复杂几何形状实现了功能多样化。

多层复合结构设计模拟人体皮肤的分层协作原理,实现协同缓冲和多功能集成。表皮层采用0.1mm超薄硅胶模拟纹理与触觉感知;真皮层采用1-2mm多孔弹性体填充高粘度硅油,实现力学缓冲;皮下组织层采用半渗透硅胶调控液体渗透速率,模拟血液流动效应。这种分层设计使机器人皮肤能够同时满足多方面功能需求,提升整体性能。

热管理与能源供应技术则是TPU机器人皮肤的前沿发展方向。液态金属(如镓铟合金)具有高电导率、高热导率、良好的流动性和可变形性,可嵌入TPU基底实现动态热管理。某些液态金属在特定温度范围内会发生固-液相变,伴随较大的相变潜热吸收或释放,利用这一特性可设计具有动态热管理功能的电子皮肤,自动调节皮肤表面温度,提高佩戴舒适性和稳定性。此外,摩擦纳米发电机与光电转换模块结合可在室内光条件下输出功率密度达50μW/cm²,支持传感器持续工作,实现自供能功能。

二、TPU机器人皮肤材料供应商

TPU材料进入人形机器人产业,不仅是技术的迭代,更将催生一个从上游材料、中游制造到下游应用的崭新市场。本文盘点了部分已在此领域发力的相关企业。

万华化学

万华化学新型TPU的产业化能力体现在其创新的生产工艺路线中,近期获得发明专利授权,推出了一种高回弹、低熔点的热塑性聚氨酯(TPU)弹性体材料。

该材料采用双螺杆挤出机一步法反应合成,在连续挤出过程中完成多元醇、二异氰酸酯和扩链剂的聚合反应,直接制得粒料。这一工艺相比传统的预聚体法具有显著优势。连续式双螺杆设备能够精确计量各原料配比,确保反应配料的准确性;双螺杆强制混合使得物料分散均匀,反应温度易于控制,保证了聚合过程稳定可重复,所得TPU产品性能批次间一致性高。从成本角度分析,一步法省去了预聚体合成和后续混合的步骤,工艺流程更简化,生产效率更高,能耗更低。

对于机器人产业而言,材料的规模化供应稳定性与成本控制同样重要,万华的工艺路线可直接利用成熟的挤出设备大规模生产,无需新建复杂反应釜体系,工业实施成本较低。

加工适应性方面,由于材料熔点低,加工温度只需约120–150℃即可,常规注塑、挤出、3D打印等工艺均可适用。这一特性与机器人制造中常用的3D打印技术高度兼容,小鹏IRON机器人的肌肉层就采用了TPU材料的3D打印晶格结构作为被动支撑系统。

福莱新材

福莱新材已基于TPU实现机器人柔性设计,TPU材料具备优异的柔韧性,能够完美贴合各种复杂曲面;能够实现“全曲面”覆盖,在机器人灵巧手上可完整部署于指尖、指腹、手心、手背等关键区域,达成全域触觉感知;能够实现“三维力”矢量感知,精准捕捉和解析多方向的作用力,包括垂直力和剪切力等,感知力的大小和方向信息。此外,其构建起强大的产学研与商业化生态:硬件端与浙江清华柔性电子技术研究院联合研发“芯片柔性化”技术;算法端与北京通智科技等顶尖团队合作,让触觉信号深度接入机器人AI大脑;商业化层面,其触觉智能TPU已交付全球头部机器人与灵巧手企业,更通过美国加州子公司ApexSensingLLC进军北美市场,成为少数在海外实现批量供货的电子皮肤企业。

凯众股份

凯众股份作为聚氨酯领域顶尖科研机构黎明化工研究院技术、管理骨干等发起的公司,凭借深厚的技术积累与自主创新,在聚氨酯材料研发上处于行业前列水平,其聚氨酯缓冲块、聚氨酯弹簧垫、聚氨酯减震支撑等产品在国内市场占有率排名第二,国际市场上也有较高的品牌知名度。针对机器人业务,凯众股份表示,其内部已组建研发团队,探索聚氨酯材料技术在机器人领域的应用机会。

道恩股份

道恩股份现有TPU产能1万吨,正在加快推进建设10万吨TPU、6万吨多元醇及新型高温共聚酯材料(一期)项目。道恩股份在弹性体产品领域储备基础上开发了超软人工肌肉TPE、人工皮肤 SiTPV 等,目前人形机器人正在如火如荼的发展过程中,其提前布局跟进机器人的发展方向,开发机器人领域产品应用。公司有应用到机器人制造上的改性材料,如机器人手臂尼龙材料、合金材料,热塑性弹性体可以应用于机器人仿真皮肤。

素材来源于网络

推荐阅读

.jpg)