工程应力应变与真实应力应变的区别与转换方法!

2024-11-26

2024-11-26在《材料力学》中,用应力和应变来表征材料强度和变形能力,通过拉伸试验可以测量试件的强度或其他相关的力学性能。

以下是拉伸试验的整个过程,缓慢拉动一个材料试样,直至其发生断裂。此时获得的结果就是整个试验的应力-应变曲线图。

应力-应变曲线

那么上述曲线是真实应力-应变曲线还是工程应力-应变曲线呢?先说答案:是工程应力-应变曲线。

【1】真实/工程应力-应变的区别

真实应力和工程应力的主要区别是:

是否考虑材料受载之后截面的变化。真实应力考虑截面面积的变化,为实际变化过程中的截面面积A1;工程应力则不考虑截面面积的变化,为初始截面面积A0。

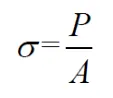

材料力学中应力定义为:为力除以面积,即单位面积上的内力。

由于区别在于是否考虑面积的变化,所以两者去应力-应变曲线不同。

【2】工程应力-应变

工程应力-不考虑材料受载之后截面的变化。

工程应力:施加的外力除以样件最初的受力面积,也称为名义应力。何为名义,是提前假定结构的横截面面积在外部荷载作用下不会发生变化,也即不考虑泊松效应基于原结构尺寸,所以称之为名义应力。

工程应变:样件的伸长变化量除以初始的样件的长度,也称为名义应变。

优点:测试时容易计算和使用;也可以为计算弹性模量、屈服强度、抗拉强度等材料强度提供参量。

缺点:忽略了样品在试验过程中的实际尺寸变化导致掩盖了材料的应变强化效应。工程上用到的应力应变关系是不适用的,因为它描述的是材料在静态下的力学行为,比如汽车碰撞是一个瞬态过程材料的应变率变化很大。材料在动载荷下的力学行为和静态情况下有很大的区别 。因此获取材料在不同应变率下的真实应力应变曲线是汽车碰撞模拟的一个关键。

【3】真实应力-应变

真实应力-考虑材料受载之后截面的变化。

真实应力:施加的外力除以样件真实的受力面积(处于受力状态下的部件,随时间的变化,原始的截面(A0)会随载荷的增加而变小)。

真实应变:微小材料元素承受应力时所产生的变形强度的叠加量。假定样件初始长度为L0,最终长度为L1,样件中间经历的过程的长度为L01,L02…Ln-1 ,Ln,真实的应变是每一微小步应变之和,即:

真实应力-应变曲线能更好的表现材料的真实物理性能。

以上真实应力、真实应变公式将颈缩出现之前的工程应力-应变计算转换为真应力-应变,因为在颈缩形成之前,整个试样上的变形是均匀的。而在颈缩形成之后,所有后续变形都发生在颈缩区域,颈部横截面积逐渐减小,应变在试样长度方向不均匀分布,导致试样局部真应力与真应变不断增大,直至试样失效。由此,采用上式计算大应变下的真应力-应变曲线是没有意义的。

【4】数字图像技术修正

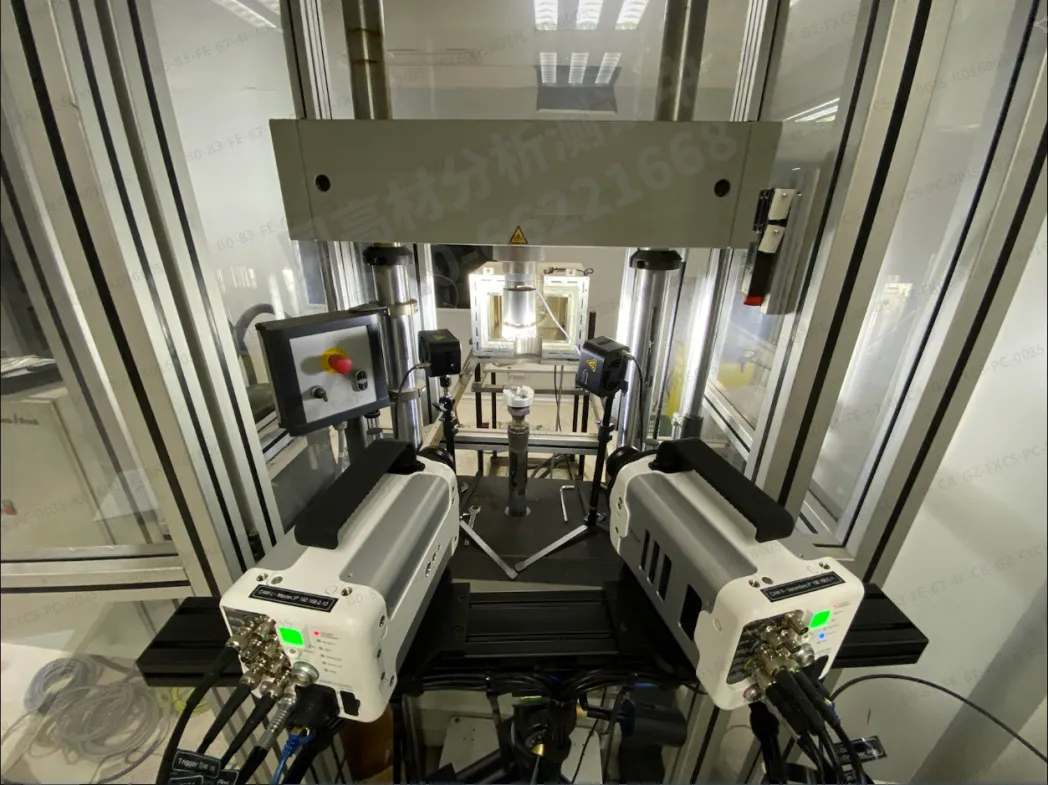

图像处理技术是未来重要的一个发展方向,其中,数字图像相关是一种借助于对相机拍摄的物体变形前后的表面图像进行计算,分析灰度信息相关性,获取被测物体力学性能,直接提供亚像素精度全场位移和全场应变的技术。

国高材分析测试中心高应变塑料试验台带高速相机

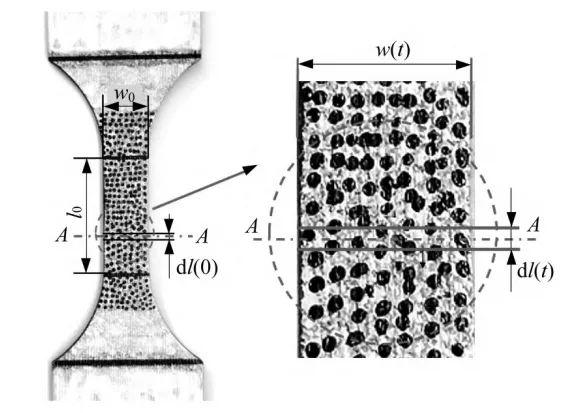

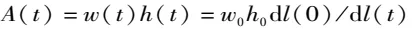

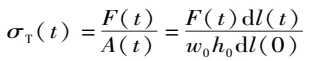

对于扁平拉伸试样,任意时间真应力的定义为对应时间的拉力除以对应时间的受力面积,即:

式中:σT(t)为 t 时间试样真应力;A(t)为 t 时间试样横截面积;w( t) 为 t 时间试样宽度;h( t) 为 t 时间试样厚度。

如下图所示,在试样拉伸标段内任意取一个截面A-A,在截面上下取微段 dl(0),则初始时刻所选微段的体积 V(0)为:

图 试样标段

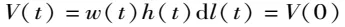

假设试样任意一个截面厚度的变形是均匀的,由于塑性变形过程中材料体积不变,因此 t 时间微段的体积 V(t)为:

式中:dl(t)为试样拉伸变形过程 t 时间微段的长度。

试样截面处横截面积 A(t)为:

将上式带入σT(t),得到试样截面处 t 时间真应力为: