动力电池壳用铝合金高应变高速率拉伸行为及断裂特性研究

2025-06-02

2025-06-02从汽车安全性角度,必须要考虑铝合金等轻量化材料车身在碰撞中的抗冲击性以及承受冲击载荷的能力。由此,研究铝合金在应变速率为1s-1~103s-1范围的动态力学性能,成为新能源汽车安全可靠性仿真与评估的重要参量。

3003铝合金作为低强度汽车动力电池封装材料,其动态力学特性成为汽车受撞击苛刻条件下壳体损伤程度评估,乃至动力电池防泄漏安全设计及管理的关键指标,但相关研究鲜有公开报道。本文研究了不同应变速率下3003铝合金的动态拉伸行为,结合DIC数字图像技术、扫描电镜和显微硬度等,着重分析了动态拉伸过程的变形与断裂特征,为该材料的应用提供一些参考。

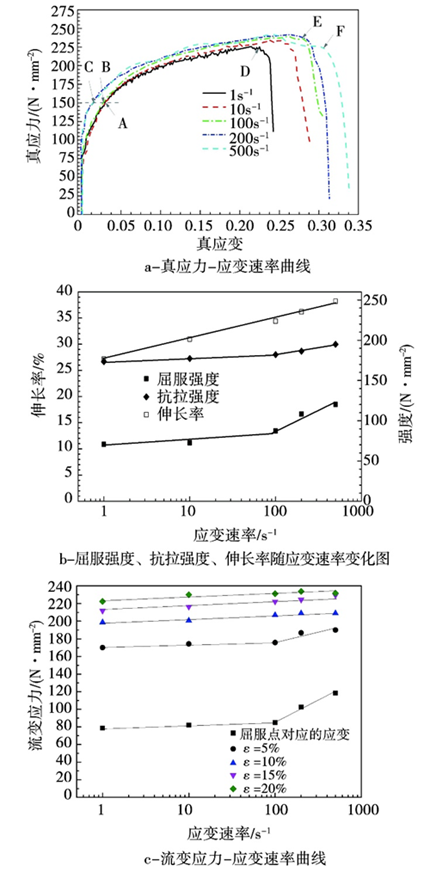

从图a、b可知,屈服强度和抗拉强度随应变速率增加呈现两阶段特性,当应变速率小于100 s-1时,屈服强度和抗拉强度随应变速率增加缓慢增大;当应变速率大于100 s-1时,应变速率的强化作用增大;随应变速率增加,伸长率也增大。图1c的流变应力-应变曲线表明,3003铝合金不仅具有应变速率敏感性,同时塑性随应变速率提高而增大。

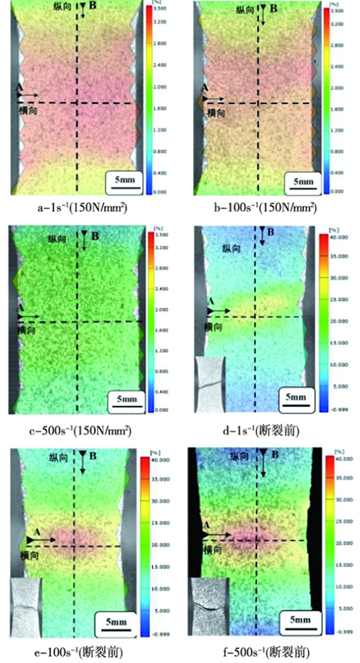

图2所示为选取图1a中A-F点应力150N/mm2下和断裂前的应变云图,并和断裂试样宏观样品照片对比。从图可知,在应力150N/mm2条件下,应变值在标距范围内近似均匀分布;随应变速率提高,应变值下降;图中试样中央区出现了明显的应变集中区;随应变速率的增加,应变集中区影响面积变大。

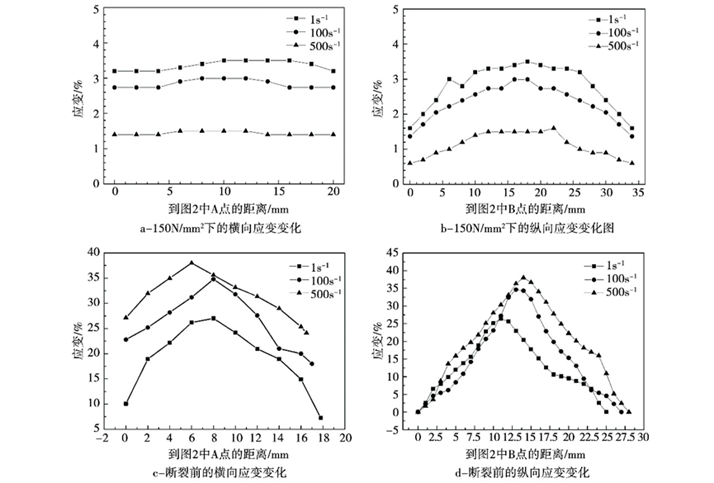

图3为材料的应变变化曲线,可见,各个应变速率下试样的应变值都随着图2中虚线A、B点的距离增大而先增大后减小,变形程度随应变速率增加而增大;如图a,b,在大塑性变形条件下,横向应变大于纵向应变;图d可以看出纵向条件下的应变变化更大,中部区域应变集中度也更高,表明动态拉伸主要作用于纵向。

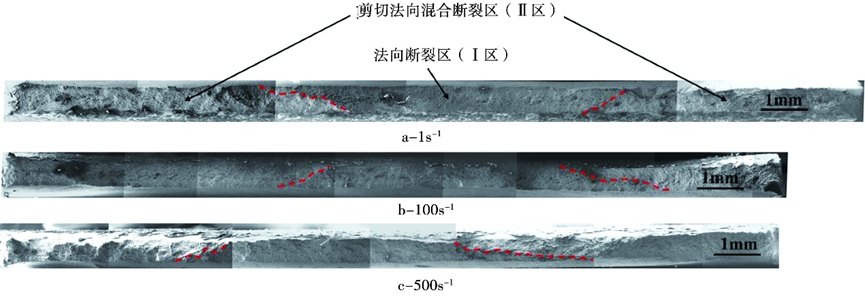

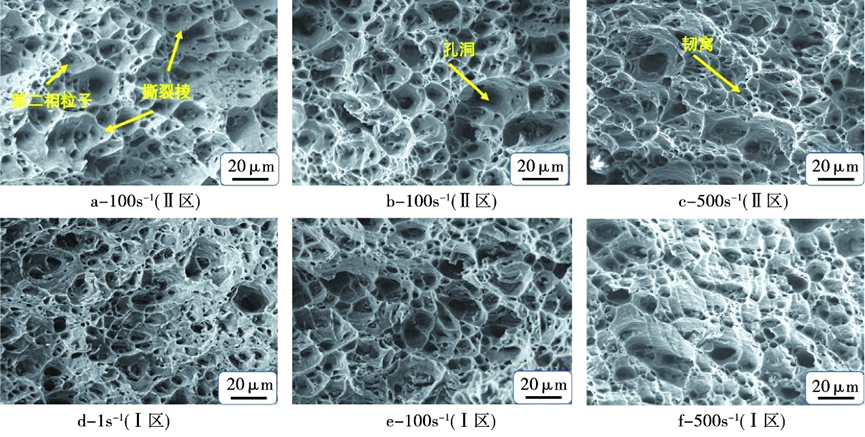

图4为典型拉伸速率下断口宏观照片。结合图2a~c断裂前的应力集中分布区和试样断裂宏观照片可知,试样断口分为两大区域,即由于应力集中导致率先开裂的中部区域(Ⅰ区)以及裂纹扩展发生拉伸剪切混合开裂的两端扩展区(Ⅱ区)。

断口形貌主要为大小不一的韧窝和撕裂棱组成;随应变速率增加,小型韧窝增多并长大,撕裂棱上逐渐出现韧窝乃至消失;与Ⅱ区相比,Ⅰ区断口的撕裂棱明显减少,随应变速率增加,韧窝增多,撕裂棱逐渐减少。

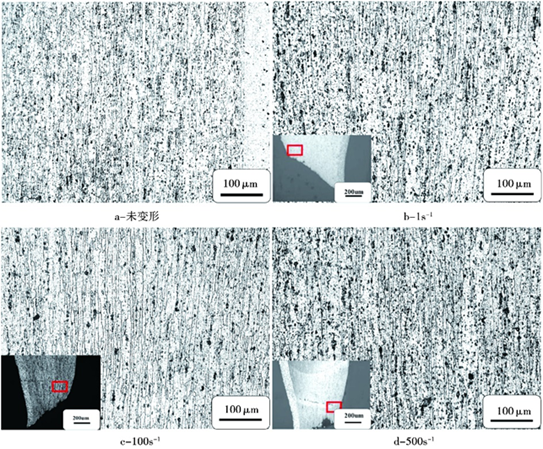

拉伸断口侧面的显微组织。可以看出,拉伸前晶粒大小分布不均,拉伸条件下晶粒发生了明显的伸长、变细。随着应变速率的提高,晶粒变形程度有进一步变大的趋势。

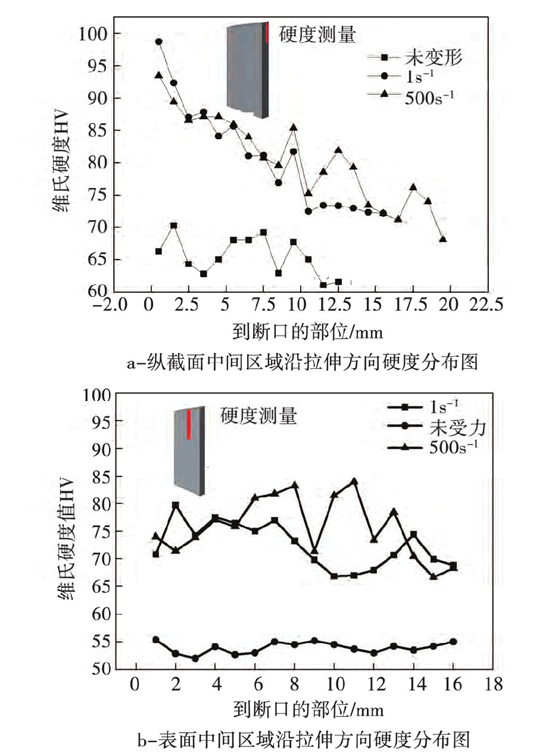

由图7a可知,随着离断口距离的增加,维氏硬度值显著下降。应变速率为1s-1和500s-1试样的硬度值相对于未变形试样的显著提高,加工硬化效果显著。由图7b可知,随着应变速率的提高,硬度值有一定程度提高。

1、在本实验研究的3003铝合金动态拉伸应力-应变曲线发现:随着应变速率从1s-1提高到500s-1,3003铝合金的抗拉强度从173N/mm2提高到194N/mm2,屈服强度随着应变速率增加分为两阶段升高;断裂应变从27.1%提高到38.2%,塑性显著增强。

2、动态拉伸应变云图和拉伸断口分析表明:断裂是从试样中央开始,然后逐步扩展到两侧,纵向、横向的应变值都随位置的变化而先增大后减小;断口形貌随着应变速率的升高,撕裂棱减少、较大的韧窝直径增大且数量减少,断口面积随应变速率的提高而减小。

3、动态拉伸断裂试样的侧面金相组织和显微硬度分析表明:断口侧面晶粒形状相较于未变形金属的更加细长,硬度随应变速率的增大而提高。

国高材分析测试中心依据GB/T 33227-2016标准,配备高速拉伸试验机和DIC技术系统,可精准测定铝及铝合金板带材在高应变速率下的动态力学性能,包括抗拉强度、延伸率、弹性模量等关键参数。试验涵盖车身覆盖件、结构件及轨道交通用铝材,支持电池壳、高铁型材等特种材料的应变速率敏感性分析。通过数字化分析,中心可提供高精度应力-应变曲线,为汽车安全仿真、轻量化设计等提供可靠数据支撑。 联系电话:020-66221668