基于Digimat的玻纤增强PA66油底壳振动异响仿真与试验对标研究

2025-07-02

2025-07-02摘 要

基于Digimat软件逆向获得了用于制造油底壳的玻纤增强聚酰胺66(35%GF/PA66)材料属性,通过多尺度联合仿真方法对油底壳进行了模态仿真分析及测试。试验结果与仿真结果的趋势一致,所得结果可为复合材料零部件振动分析提供参考。

在汽车发动机系统中,油底壳扮演着至关重要的角色。它位于发动机底部,核心功能在于储存和管理润滑油,确保发动机内部运动部件的顺畅运行和有效润滑。

图1 汽车油底壳

随着汽车轻量化趋势的持续推进,纤维增强尼龙复合材料因其优异的比强度和减重潜力,正越来越多地取代传统金属材料应用于油底壳等零部件的制造。然而,这类复合材料本质上具有显著的各向异性特性。在注塑加工过程中,增强纤维在熔体流动方向上的分布难以实现完全均匀,导致最终成型的零部件内部不同区域的材料属性(如刚度、强度)存在空间上的差异性。

因此,为了准确预测此类纤维增强复合材料零部件(如油底壳)在复杂载荷下的性能,尤其是涉及高应变率场景(如碰撞、跌落测试)的性能评估,亟需开发并应用能够模拟其各向异性应力-应变行为的材料模型。这些模型需要精确反映材料在高应变率下的响应特性,并将模拟结果与实验验证进行比较。

纤维增强塑料通常具有高度各向异性,对性能有很大影响。因此需要考虑局部纤维取向和由此产生的性能影响。

先进的建模工具可以成功预测:

• 纤维取向

• 纤维取向对材料力学行为的影响

• 零件性能:例如刚度、强度、碰撞、噪声、振动和声振粗糙度(NVH)、尺寸稳定性、蠕变、疲劳等

大多数拉伸试验是在约0.001 s-1的应变率下进行的。在较高的应变率下,热塑性材料的应力-应变行为会发生很大变化,表现出刚度和强度的增加。因此,使用从不同取向(0°、45°和90°)的注塑板铣削而成的拉伸杆试件,在0.001至100 s-1的范围内进行了应力-应变试验。

在高应变率测试中进行准确的应变评估并非易事。目前先进的技术是使用数字图像相关方法。这是一种非接触式的基于图像的技术,需要用高分辨率、高帧率的相机记录试样表面变形。图像分析软件用于从这些图像中评估应变场。为了获得准确的结果,需要一个具有明显特征的图案的试样表面。这是通过使用喷散斑的方式创建的(见下图2)。

图 2 喷散斑后拉伸断裂样条

图 3 材料仿真分析平台

基于高应变率实验,我们开发了Digimat材料卡片,对各向异性粘弹性/粘塑性材料行为进行了建模。Digimat是一个使用微观力学的多尺度材料建模平台,用于复合材料的高效建模。

Digimat是一款多尺度复合材料性能预测商业软件,能够帮助用户在材料微观结构,制造工艺和宏观结构性能等方面进行高精度预测和分析。

图 4 Digimat软件

软件主要包括MX、MAP、CAE、MF、FE 5个模块。其中:MX为材料数据库及材料属性逆向模块,可通过已知复合材料试样的拉伸试验数据,反求基体和增强体的材料参数;MAP为映射模块,可将模流分析获得的纤维取向分布、熔接线等结果映射到有限元网格上;CAE为仿真分析模块,提供了Digimat软件与不同有限元软件之间接口;MF和FE为材料属性宏观和微观正向建模模块。

本文选用35%(质量分数,下同)GF增强聚酰胺 66 材料 (35%GF/PA66),在温度为 23 ℃时 0°、45°、90°方向测试注塑试样拉伸应力-应变试验数据,如图5所示。

图 5 拉伸实验数据

基于 Digimat-MX 模块等效体积单元法 (RVE)进行材料参数拟合,选择J2-Plasticity弹塑性模型作为材料基础本构模型进行材料属性逆向,总体相对误差优化到2%以内时结束迭代。

基于模态仿真基础模型,设置扫频范围 1~1000,系统阻尼0. 025,激励载荷设置为各频率下竖直向上1g冲击加速度(g为重力加速度),仿真提取频率响应点位置如图6所示。频响试验与仿真边界保持一致,在大推力振动试验台架上进行,如图7所示。

图7 振动试验台

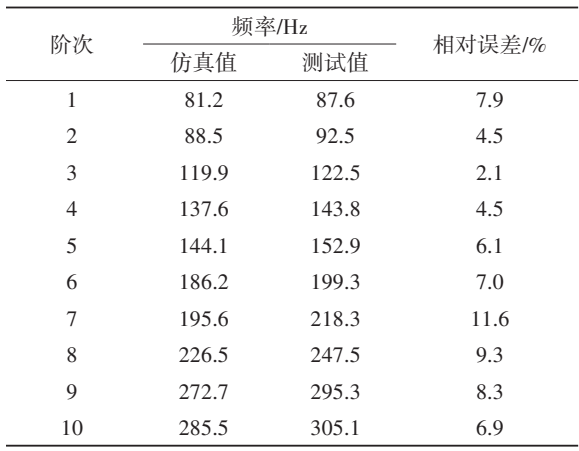

基于模态分析约束边界,同步设计油底壳模态测试, 油 底 壳 前 10 阶 模 态 仿 真 与 测 试 结 果 对 比见表1。

由表1可知,油底壳前5阶模态仿真值与测试值的相对误差在8%以内,前10阶模态仿真值与测试值的相对误差在 12% 以内,且振型一致,仿真精度满足工程应用需求,验证了仿真方法的有效性。

表1 模态仿真与测试结果

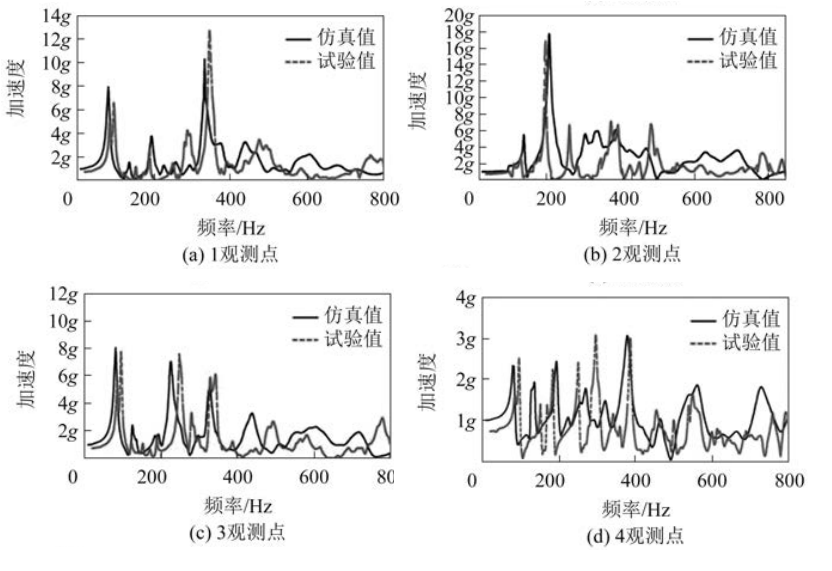

图8 频响分析仿真与试验对比

对1~4观测点竖直向加速度频响结果进行对比,结果如图8所示。由图8可知,在竖直向上激励的工况下,各观测点首个峰值出现的频率 (以下简称“峰值频率”)为85 Hz左右,与1阶模态频率对应;仿真和试验出现的峰值频率接近,且幅值误差较小,验证了频响分析方法的准确性。

素材来源于网络