汽车滑块料滑动摩擦磨损试验影响因素研究

2025-08-12

2025-08-12什么是塑料摩擦磨损试验

塑料作为摩擦件材料的优点是它具有优异的减摩耐磨性,抗化学腐蚀性,对异物的包容性、吸声吸振性和自润滑性。所以塑料在机器制造、交通运输,化工和仪表业的摩擦系统中得到日益广泛的应用,它可以代替大量的贵重有色金属,简化加工工序,降低成本,提高劳动生产率,延长机器的使用寿命。摩擦性能主要是指材料的摩擦系数,磨耗性能主要是指在摩擦过程中,材料的表面不断损失的。

塑料磨损试验基本概念

磨损是物体相对运动时相互接触表面的物质不断损失或产生残余变形的现象。磨损是摩擦的必然结果,是决定材料寿命的重要因素磨损是多种因素相互影响的复杂过程。根据摩擦面损伤和破坏的形式,大致可分为∶黏着磨损、磨料磨损、接触疲劳磨损(接触疲劳)、微动磨损及腐蚀磨损、气蚀、液体冲蚀等。

磨损类型在不同的条件下,可以发生转化,由一种损伤机制变成另一种损伤机制。随着滑动速度的加快,磨损类型由氧化磨损转化为黏着磨损,又从黏着磨损转化为氧化磨损,最终恢复为黏着磨损,磨损量也由小增大直至材料失效。故解决实际磨损问题时,要分析参与磨损过程的条件特性, 确定磨损类型,才能采取有效的措施,减少磨损。

PTFE在汽车中的应用

PTFE(聚四氟乙烯,特氟龙)在汽车工业中应用广泛,主要得益于其耐高温、耐化学腐蚀、绝缘性和低摩擦系数等特性。

它常用于发动机部件(如排气系统垫圈、活塞环)、传感器和连接器(确保电气稳定性)、燃油系统(燃油管、滤清器内衬)以及排气系统涂层(减少腐蚀)。此外,PTFE还用于轴承、滑轨(降低摩擦)、密封件(如发动机和变速箱密封)、防尘罩(保护电子部件)、高温标识及空调系统(耐腐蚀、提高效率)。其优异的性能显著提升了汽车部件的耐用性和系统效率。

摩擦性能影响因素

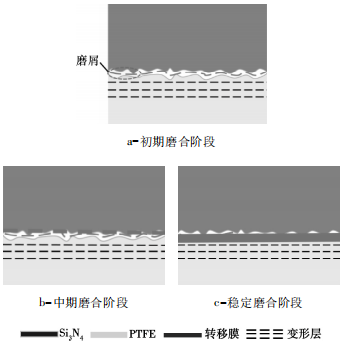

工程塑料与金属摩擦副对摩时,由于黏着作用会在摩擦副表面发生断裂,小颗粒工程塑料从表面滑落下来,形成磨屑或者附着在对摩材料表面形成转移膜。如图1所示,在摩擦磨损试验中,磨合阶段过程中摩擦副间不断有转移膜的形成,当达到稳定磨合阶段时形成一层均匀致密的转移膜。但在摩擦过程中转移膜会受到填料、工作条件、表面织构等因素的影响使得减摩抗磨效果达不到预期要求。

图1 PTFE转移膜形成机理

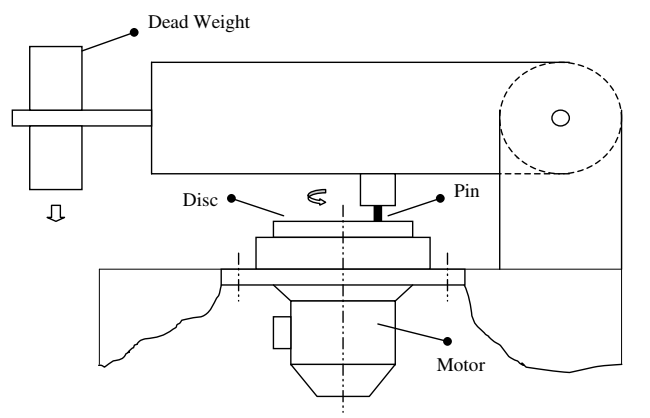

此外,测试条件、接触几何形状和环境等因素对聚合物摩擦磨损行为的影响也需要更全面的了解,包括纯PTFE及三种复合材料(玻璃纤维填充、青铜填充、碳填充)在不同载荷和速度下的摩擦磨损行为,为材料选择提供依据。

图2 磨耗试验机示意图

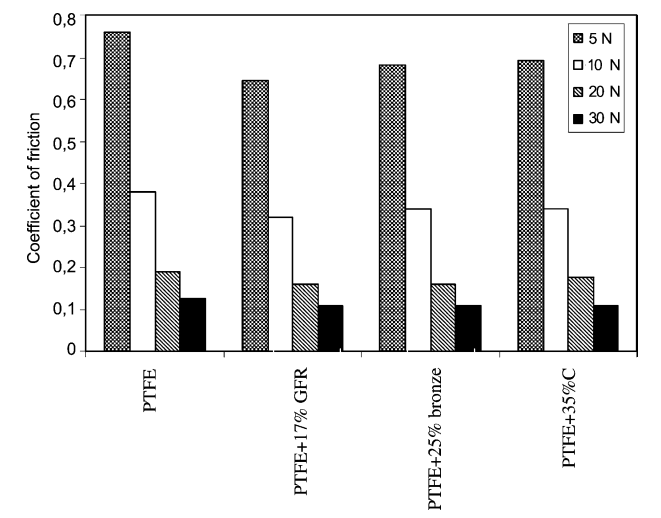

1. 摩擦系数的变化规律

实验结果表明,纯PTFE及其复合材料的摩擦系数均随载荷增加而显著降低(图3)。例如,纯PTFE在5 N载荷下的摩擦系数为0.76,而在30 N时降至0.127。

图3 PTFE及其复合材料与不锈钢的摩擦系数(滑动速度=0.32 m/s)

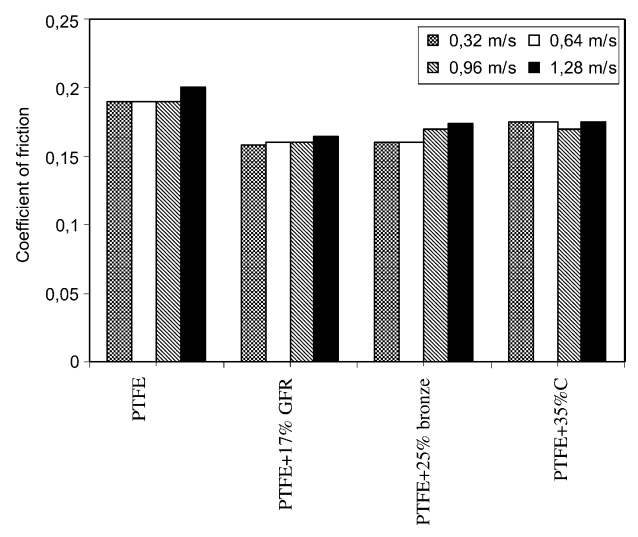

这一现象可通过粘弹性理论解释:聚合物摩擦系数与载荷的关系符合方程μ = kN(n-1)(2/3 < n < 1),表明摩擦系数与载荷呈负相关。当载荷超过聚合物临界值时,摩擦热导致表面温度升高,分子链松弛和剪切作用增强,反而可能加剧摩擦。此外,所有材料在速度增加时摩擦系数平均降低50%(图4),说明速度提升可能通过改变界面热力学状态影响摩擦行为。

图4 PTFE及其复合材料与不锈钢的摩擦系数

2. 磨损性能的对比分析

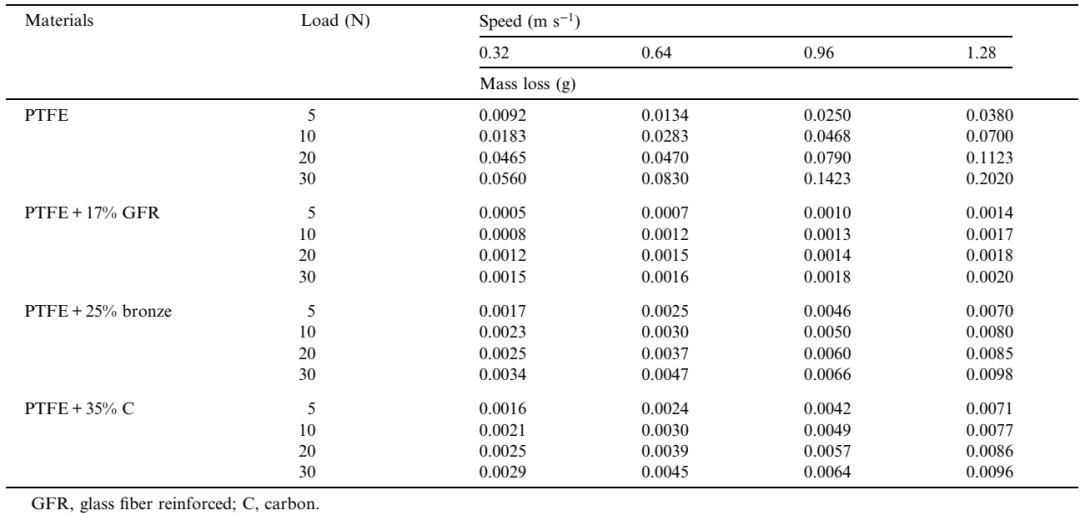

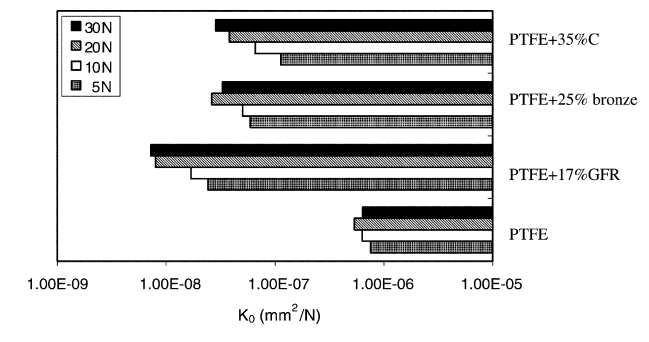

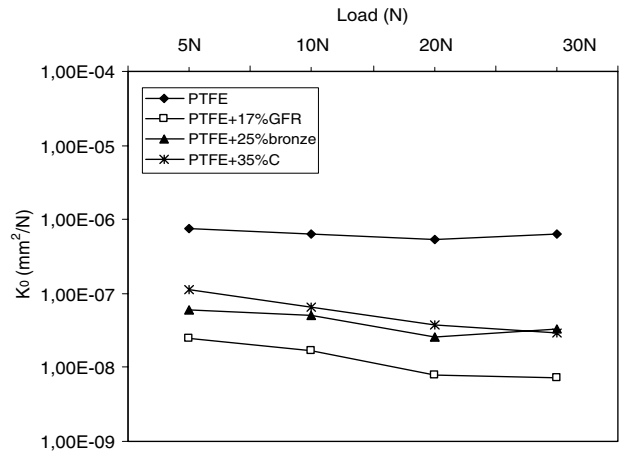

磨损测试数据(表1、表2)显示,填充材料显著改善了PTFE的耐磨性:

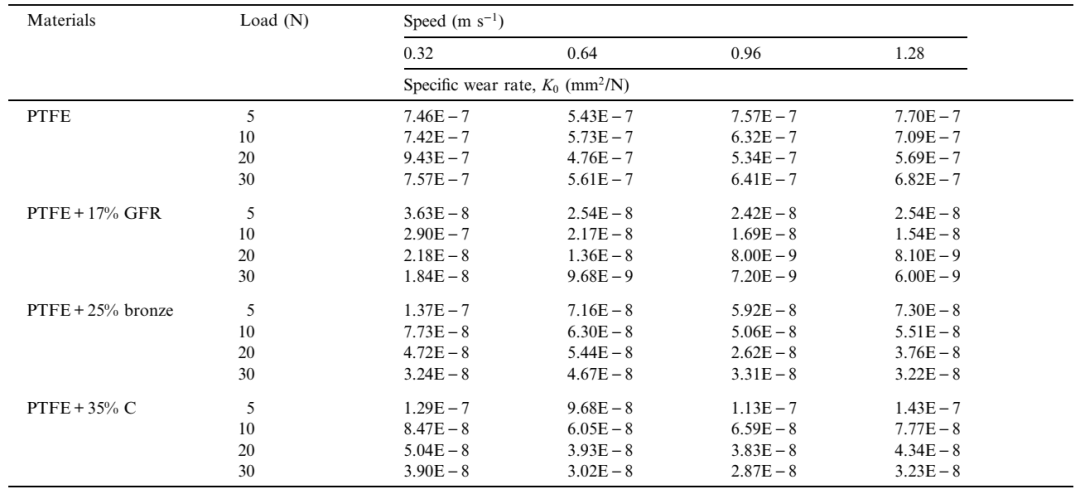

纯PTFE的比磨损率在10-7 mm³/N·m量级,表现出最高的磨损率。

复合材料的磨损率降低1-2个数量级:PTFE+17%GFR最低(10-9 mm³/N·m),PTFE+25%青铜和PTFE+35%C次之(10-8 mm³/N·m)。其中,玻璃纤维增强效果最佳,比纯PTFE磨损率降低98%。

表1 PTFE及其复合材料在不同载荷和速度下测试时的质量损失值

表2 PTFE及其复合材料在不同载荷和速度下测试时的比磨损率

3. 载荷与速度的影响机制

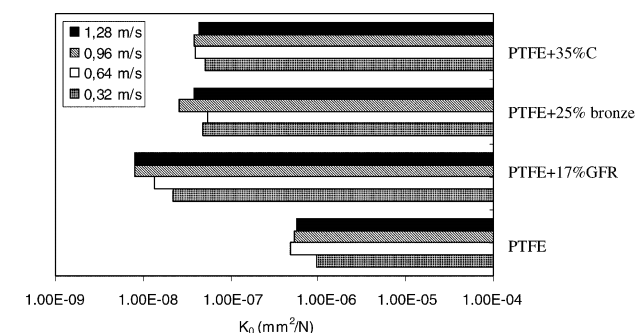

图5 PTFE及其复合材料与不锈钢的平均磨损率(对数刻度)(载荷=20 N)

速度不敏感性:在0.32-1.28 m/s范围内,速度变化对磨损率影响微弱(图5)。例如,PTFE+35%C在1.28 m/s时的磨损率(3.23×10^-8 mm³/N·m)与0.32 m/s(3.90×10^-8 mm³/N·m)差异不足20%,说明摩擦热未达到引发材料显著软化的阈值。

图6 PTFE及其复合材料与不锈钢的平均磨损率(对数刻度)(滑动速度=0.96 m/s)

图7 PTFE及其复合材料比磨损率(对数刻度)随载荷的变化(滑动速度=0.96 m/s)

载荷敏感性:磨损率对载荷变化表现出强依赖性(图6、图7)。例如,PTFE+17%GFR在30 N时的磨损率(6×10-9 mm³/N·m)比5 N时(3.63×10-8 mm³/N·m)降低83%,表明高载荷下增强材料的承载能力优势更显著。但纯PTFE在20 N后磨损率回升(图6),可能与临界表面能突破导致的塑性变形加剧有关。

4. 微观机制与转移膜作用

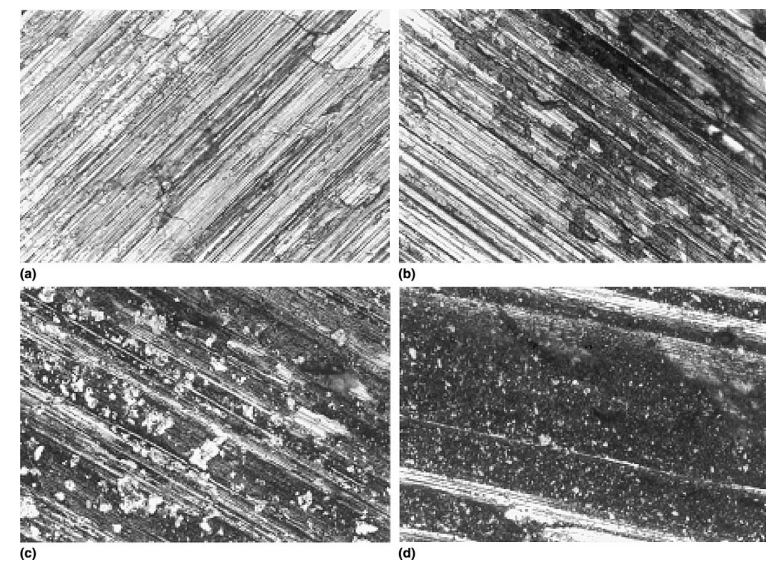

显微观察(图8)揭示了材料磨损机制的差异:

图8 5 N载荷和0.64 m/s速度下盘磨损表面的显微照片:(a)PTFE,200倍,(b)PTFE+17%GFR,200倍,(c)PTFE+25%青铜,200倍,(d)PTFE+35%C,200倍

纯PTFE与玻璃纤维增强PTFE形成均匀致密的转移膜(图8a-b),有效隔离对磨面直接接触,这是其低磨损率的关键。

青铜/碳填充PTFE的转移膜存在局部破裂(图8c-d),填料颗粒可能破坏膜连续性,导致磨损率略高于玻璃纤维增强材料。

5. 材料性能排序与机理

综合摩擦学性能排序为:PTFE+17%GFR > PTFE+25%青铜 > PTFE+35%C > 纯PTFE。这一结果归因于:

玻璃纤维通过提升机械强度和促进稳定转移膜形成,实现最优耐磨性。

金属/碳填料虽提高硬度,但可能因与基体界面结合较弱而限制性能提升。

纯PTFE的分子链易剪切特性导致耐磨性最差,但自润滑性使其在低载荷下仍具应用价值。

塑料滑动摩擦磨损试验

国高材分析测试中心多功能摩擦试验仪,可严格依据JIS K 7218-1986标准,为企业提供塑料及塑料基复合材料的滑动摩擦磨损性能检测服务。

图9 滑动摩擦磨损测试中

技术参数:

· 载荷:20N

· 里程:3.0km

· 速度:0.3m/s

· 金属棒材质:中碳钢S45C

· 面压面积:6.25mm2