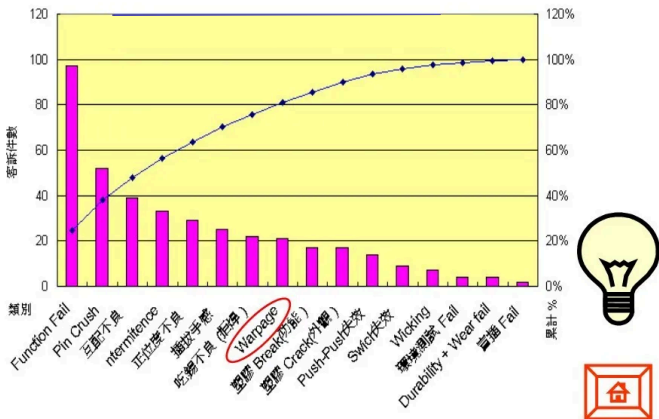

塑料连接器产品翘曲常见原因分析及改善方案

2026-01-27

2026-01-27在连接器设计与制造过程中,塑料零件的翘曲变形是一个严重影响产品质量的关键问题。这种变形会导致产品的焊接性能下降及其他功能性不良,进而引发客户投诉并可能造成重大经济损失。本文将从产品结构设计角度系统分析翘曲产生的机理,并深入探讨各种有效的控制方法。

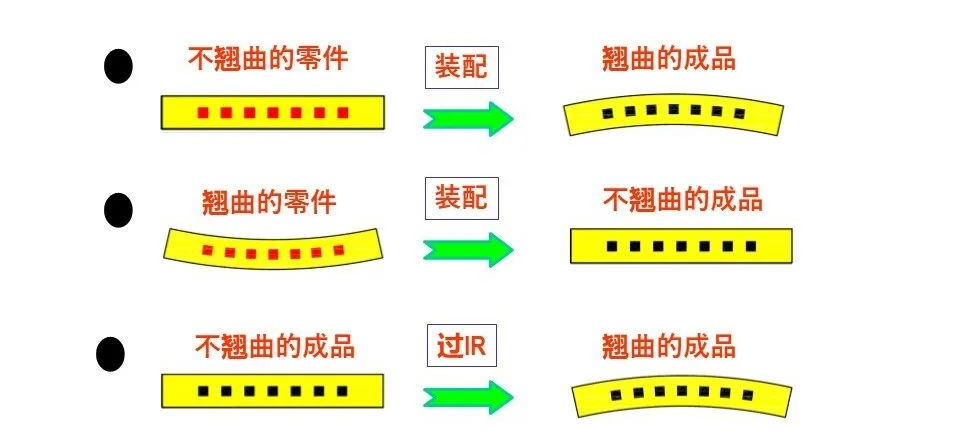

翘曲是指塑料件在成型、加工、组配、应用过程中,零件的内应力克服结构强度产生结构变形的过程,这一过程实质上是材料内部应力寻求新的平衡状态。根据产生时机的不同,翘曲变形主要分为四个阶段。

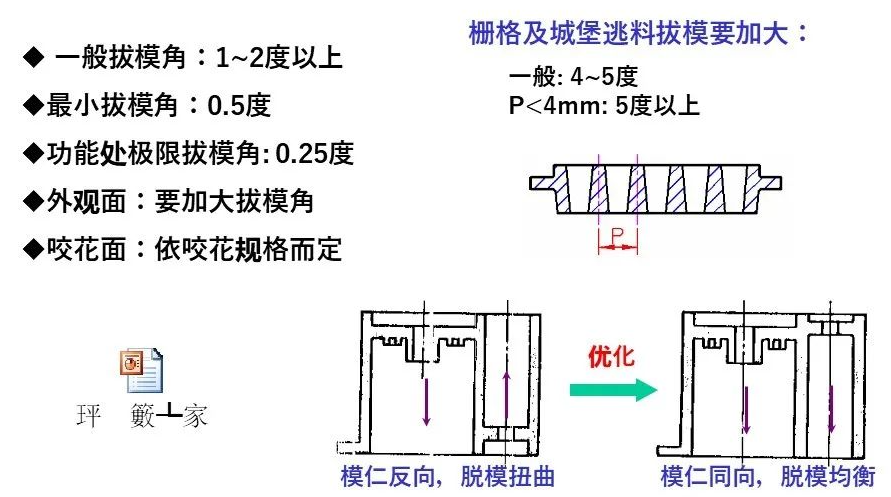

在模内成型阶段,由于收缩不均导致内应力不平衡,这一过程的影响因素包括原材料特性、逃料设计、结构强度、成型条件和模具结构等。塑件脱模阶段则是因为顶出受力不均产生内应力,需要通过优化结构强度、逃料设计、拔模角、模具结构及抛光工艺和成型条件来改善。组配过程中的翘曲源于组配受力不均产生的内应力,主要控制手段包括优化干涉方式、提升结构强度和合理选择原材料。而过IR过程中发生的翘曲则是由于内应力释放,需要通过原材料优化、结构强度提升和干涉方式改进来控制。

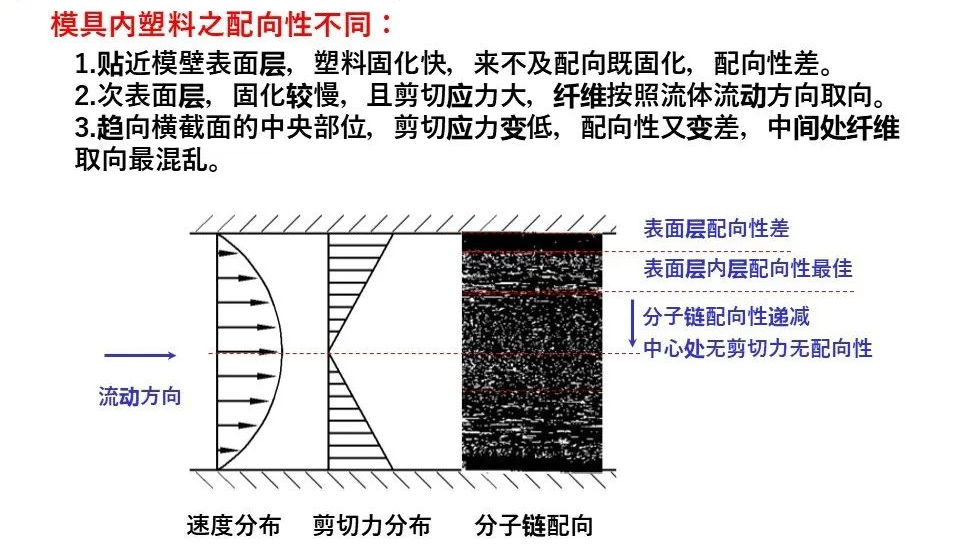

塑料的配向性对翘曲有显著影响,在模具内不同位置的塑料呈现不同的配向特性。贴近模壁表面层的塑料固化快,来不及配向即固化,因此配向性较差;次表面层固化较慢且剪切应力大,纤维按照流体流动方向取向;而趋向横截面的中央部位,剪切应力变低,配向性又变差,中间处纤维取向最为混乱。

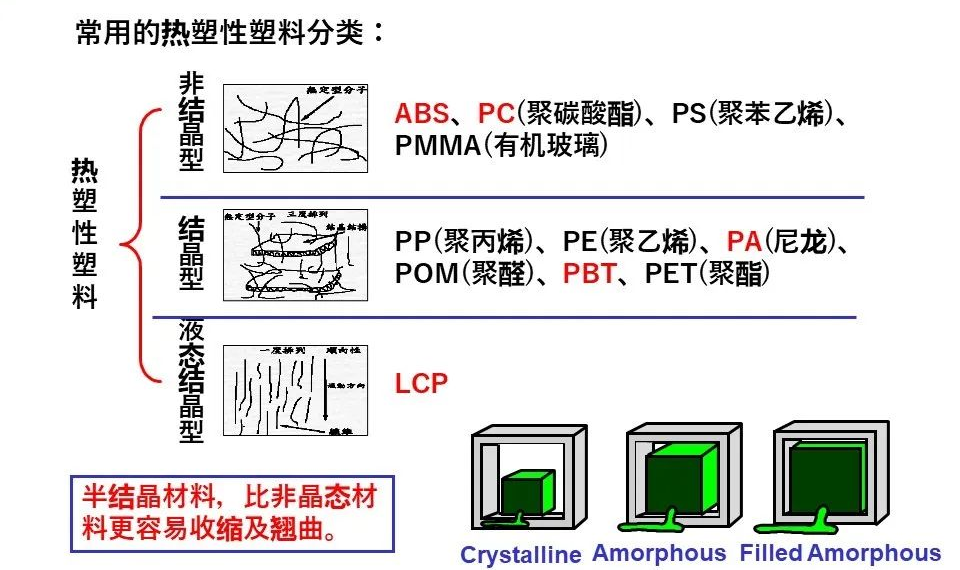

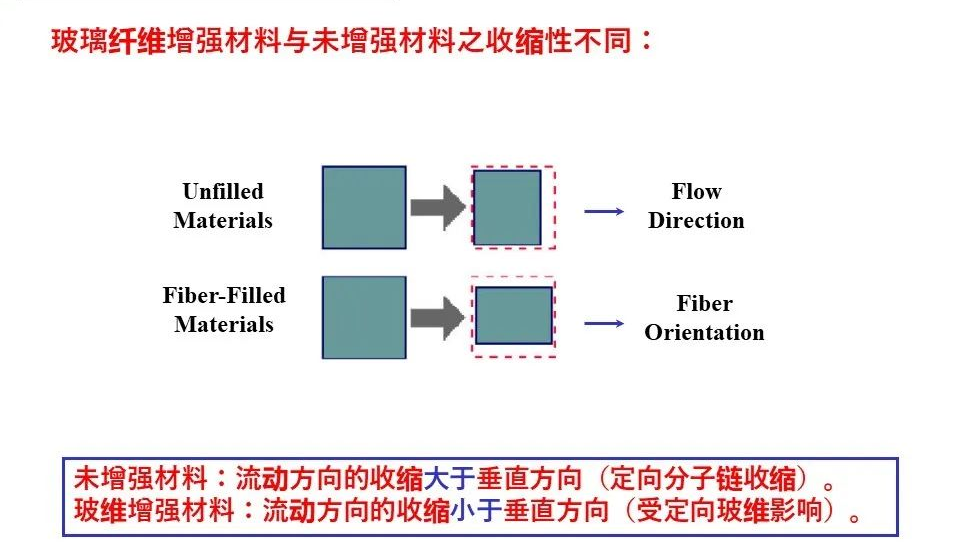

玻璃纤维增强材料与未增强材料的收缩特性存在本质差异。未增强材料在流动方向的收缩大于垂直方向,这是由定向分子链收缩导致的;而玻纤增强材料则相反,流动方向的收缩小于垂直方向,这是受定向玻纤影响的结果。因此,在原料选用方面,应优先考虑低翘曲的原材料,特别要关注原材料的收缩率、流动性、玻纤含量及耐温性能对产品翘曲的影响。这些特性对薄壁低翘曲产品的性能表现至关重要。

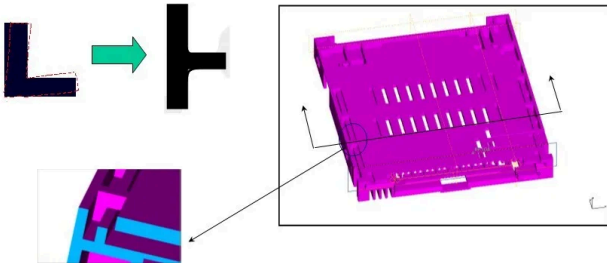

逃料是指在产品中去除多余材料,使产品壁厚均匀,从而在成型过程中实现材料流动平衡,减少应力、缩水和翘曲等不良现象。从逃料形状来看,主要分为三类基本形式。

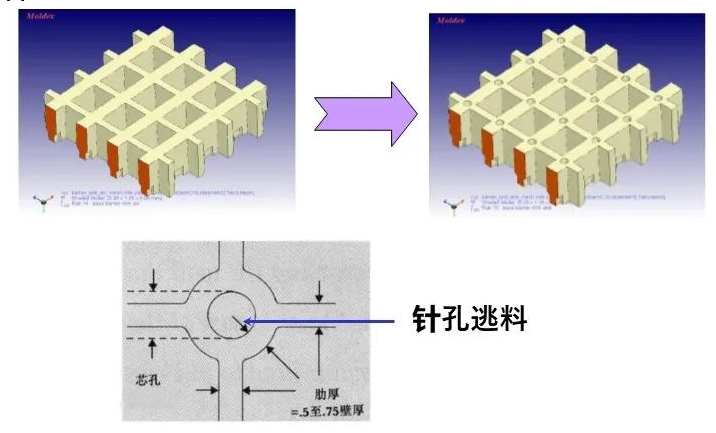

城堡型逃料因其形状类似城堡而得名,在实际应用中表现出良好的效果。通过采用城堡型逃料设计,两只脚的翘曲从0.15mm显著降低到0.08mm。

L型逃料主要解决L角在收缩时因不对称而发生内缩变形的问题。由于L角在收缩过程中容易产生不对称变形,应该避免直接使用L角设计,而是采用L形逃料法来平衡应力分布。这种方法能够有效改善角部区域的翘曲变形情况。

针孔型逃料主要应用于产品空间有限的场合,当交叉筋中间的厚度过厚时,采用针孔型逃料可以有效地改善材料分布状况。这种方法虽然适用场景有限,但在特定情况下能够发挥重要作用。

为减小脱模时的变形,需要设置适当的拔模角及便于脱模的结构设计。一般来说,拔模角应该设置在1~2度以上,最小拔模角不能低于0.5度,功能处的极限拔模角为0.25度。对于外观面,需要加大拔模角以确保脱模顺利;对于咬花面,则需要根据具体的咬花规格来确定合适的拔模角。

特别需要注意的是,栅格及城堡逃料的拔模角要适当加大,一般建议为4~5度。当间距P小于4mm时,拔模角应该设置在5度以上,这样才能确保顺利脱模并减少变形。

对于壁厚不均匀的部位,应采用斜角或圆角过渡,并且需要遵循重要的设计原则。首先,绝对不要使用尖锐的内角,因为这会成为应力集中点。内圈半径至少是壁厚的0.5倍,最佳范围是0.6-0.75倍。同时,角的壁厚度应尽可能保持均匀,外圈半径应等于内圈半径加壁厚,这样才能确保应力分布的合理性。

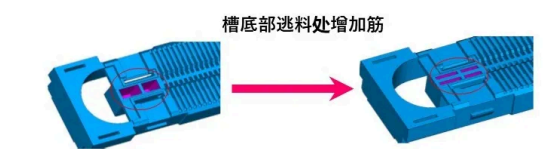

在产品强度不足的情况下,过IR时端子释放的应力会使塑料发生翘曲。例如,通过在塑料框口底部加C角可以有效增加强度。另一个重要的强化措施是增加"龙骨"(肋)来增强结构强度。增强刚度的最佳方法是加肋而不是增加壁厚,肋的厚度应为壁厚的50%-75%,在肋与壁的结合处加圆角可以进一步改善强度。

圆角半径应该是肋厚度的40%-60%,肋根厚度不宜超过壁厚的25%,肋的高度不应超过肋厚度的5倍,同时肋的拔模斜度不应小于0.5度。在NB QL01603-D604的实际案例中,通过科学合理的加强筋设计,翘曲从0.15mm显著降低到0.06mm,证明了这些设计原则的有效性。

零件的装配设计对产品翘曲起着重要作用,特别是在组配和过IR过程中发生的翘曲变化需要特别关注。在采用硬干涉方式的组配中,因两者之间的相互作用会产生内应力,尤其是数量大且排列整齐的端子,若干涉设计不当就会使产品产生严重翘曲。

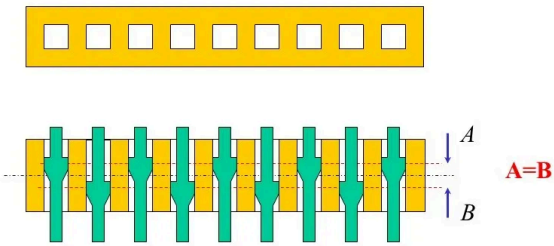

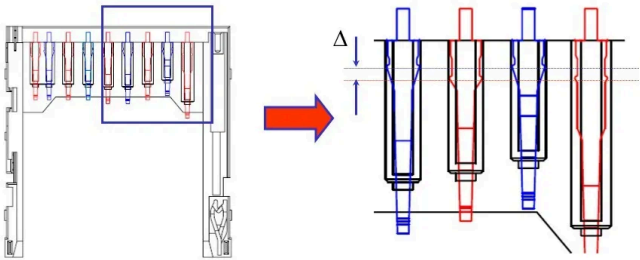

针对端子与塑料配合的倒刺设计,最佳的解决方案是设计相邻插针的干涉位置错开并保持对称,使相互之间的应力达到平衡状态。通过采用交错设计的方法,IR后的翘曲从原来的0.25mm显著改善到小于0.10mm,取得了明显的改善效果。

当塑料零件因翘曲或收缩无法通过常规方法改善时,可以采用金属Shell进行形状纠正。这种方法是在模具上采取反补偿法,例如外张0.15mm来抵消预期的翘曲变形。另一种有效的方案是在塑料中加入金属片来纠正翘曲,这种方法主要适用于面积较大且易发生变形的零件。

通过对比有无铁片的情况,结果显示增加铁片后翘曲从0.14mm改善到0.08mm,证明了这种方法的有效性。此外,在产品中加入塞子进行翘曲纠正也是一种创新方法,在易收缩的部分增加塞子夹持,随产品一同出货,可以有效防止焊板过高温时产生翘曲。

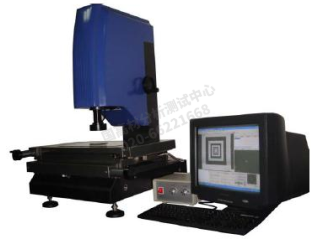

要准确分析和控制翘曲变形,需要借助先进的检测设备和方法。国高材分析测试中心提供全面的翘曲评价测量解决方案,包括采用3D轮廓扫描仪进行产品表面三维形貌快速获取、二次元影像量测仪实现精密尺寸检测,以及TMA(热机械分析仪)评价材料线膨胀系数,从而预测原材料在热过程中引发翘曲的倾向。

二次元影像量测仪

此外,中心不仅提供检测数据,还深入结合材料特性、工艺条件等多维度信息,帮助定位翘曲根源,并提出针对性改善方案。通过完整的“检测-分析-解决”支持体系,可系统性地优化产品设计、材料选型与工艺参数,从源头降低翘曲风险,保障产品精度与可靠性。

咨询电话:020-66221668

产品发生翘曲的原因较为复杂,本文从产品设计的角度对改善方法进行了系统性的解析。一切翘曲都是应力不平衡所致,因此在产品设计时应严格遵循壁厚均匀及模流平衡的原则。

通过系统化的设计优化和精密的检测控制,可以有效管理连接器产品的翘曲变形问题。随着新材料、新工艺的不断发展,翘曲控制技术也将持续进步,为连接器行业的创新发展提供有力支持。未来的研究方向将更加注重于多物理场耦合分析、智能化预测算法以及更先进的矫正技术开发,为连接器产品的质量提升开辟新的可能性。

素材来源于网络

MAT_58材料卡片在新能源汽车复合材料底护板仿真分析中的应用

技术研究|样品和方法差异对聚丙烯 TMA 测试 CLTE 的影响