产业研究 | 一代芯片一代封装,揭秘半导体封装形式、工艺和材料(附:PDF)

2025-10-31

2025-10-31半导体封装指芯片(Die)和不同类型的框架(L/F)和塑封料(EMC)形成的不同外形的封装体,是连接晶圆制造与终端应用的关键环节,不仅为芯片提供物理保护与散热支持,更决定了芯片与外部电路的连接效率。

一、封装的定义与工业流程

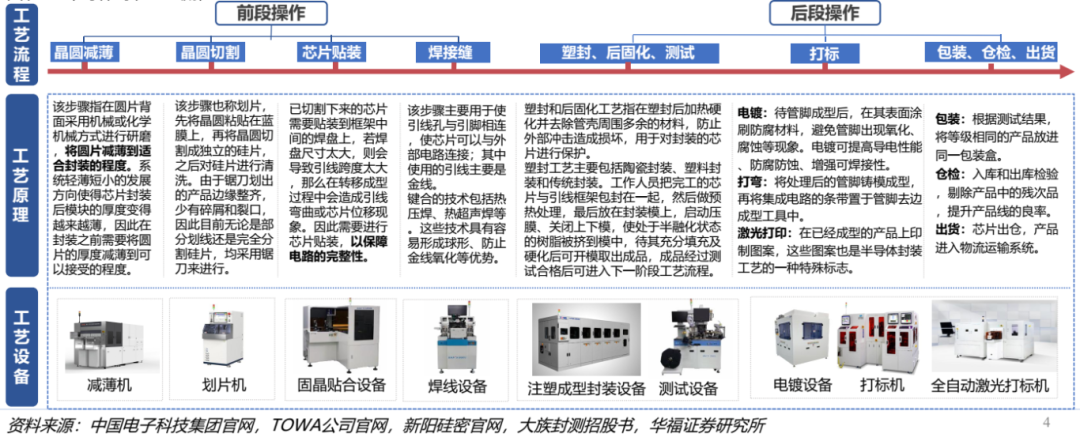

封装,指用特定材料、工艺技术对芯片进行安放、固定、密封,并将芯片上的接点连接到封装外壳上的工艺流程,其可保护芯片性能并实现芯片内部功能的外部延伸。基本的封装工艺流程包括:晶圆减薄(wafer grinding)、晶圆切割(wafer Saw)、芯片贴装(Die Attach)、焊接键合、塑封工艺、后固化工艺、测试、打标工艺(电镀、打弯、激光打印)、包装、仓检、出货等工序。

图1 半导体封装工艺流程

封装意义重大。一方面,在芯片制造流程中,IC芯片相当小且薄,稍不注意则会被刮伤损坏,需要对其提供一定的保护;另一方面,因为芯片的尺寸微小,不易以人工安置在电路板上,此时若封装一个较大尺寸的外壳,则会大大降低技术难度。

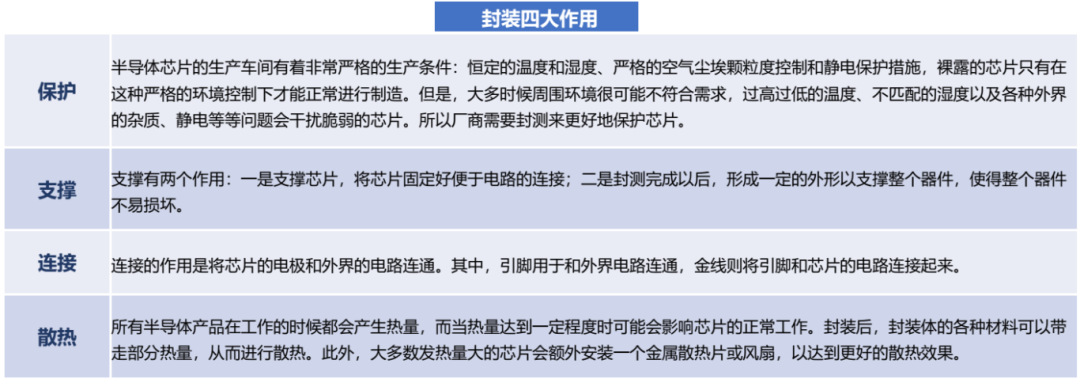

总而言之,半导体封装可以提升产品的性能,降低技术成本,最终实现良品率的提高和工艺节点的突破,是后摩尔时代技术创新的主流方向之一。其作用主要体现在保护、支撑、连接和散热四个方面。

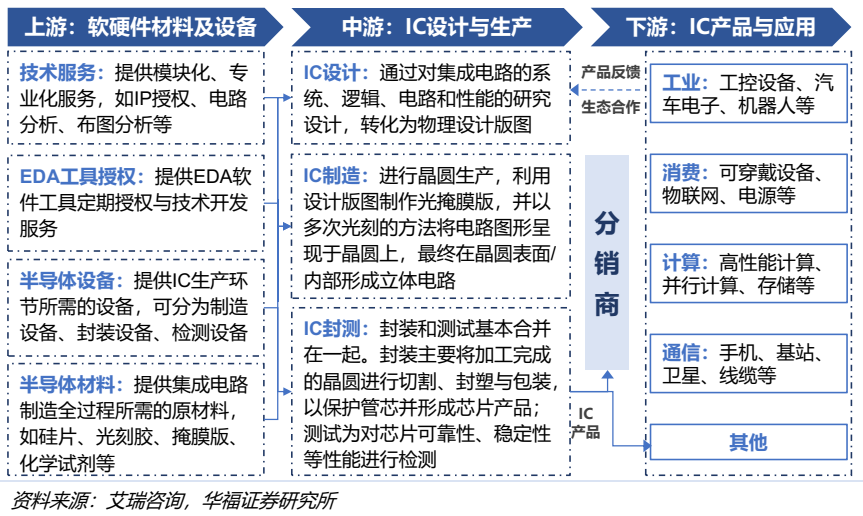

从半导体产业链来看,封测位于半导体产业链中游。半导体产业链的上游是软硬件材料及设备,中游是集成电路的设计、生产,下游是终端产品应用。半导体产业链中游包括设计、制造和封测三大环节。封测是产业链中游的最后一个环节,芯片经过封测之后交付给芯片设计厂,再销售给下游终端产品应用企业。

在垂直分工模式中,封测属于最后环节。半导体行业分工模式分为垂直整合(IDM)和垂直分工模式。垂直整合模式是指一家企业完整覆盖芯片设计、制造、封测环节。垂直分工模式中,芯片设计、制造和封测环节分别由芯片设计厂(Fabless)、晶圆代工厂(Foundry)和封测厂(OSAT)完成。

图2 半导体产业链

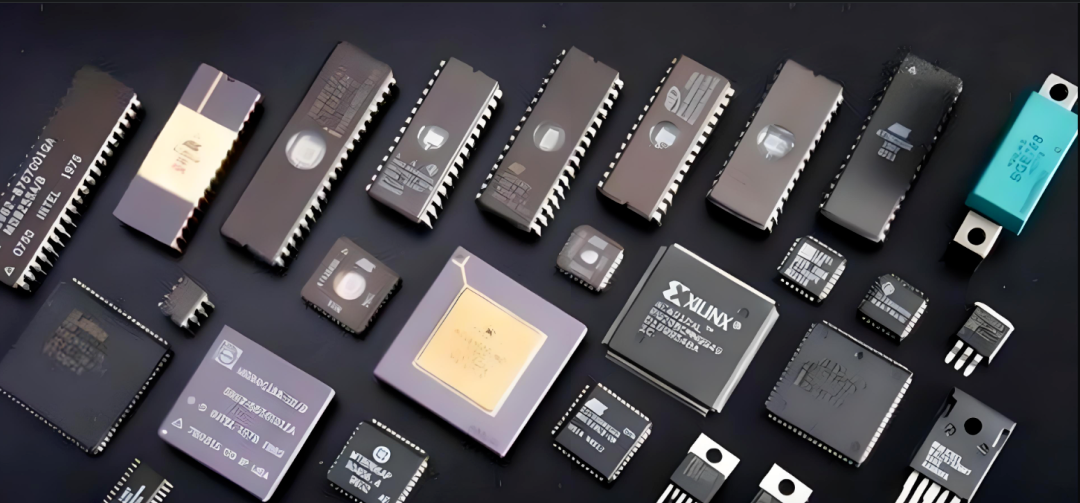

三、半导体封装形式:分类、特点与应用场景

封装形式的选择需匹配芯片功能、引脚数量及应用场景,核心可按材料、连接方式、外形三大维度分类,不同类型在可靠性、成本、工艺复杂度上差异显著。

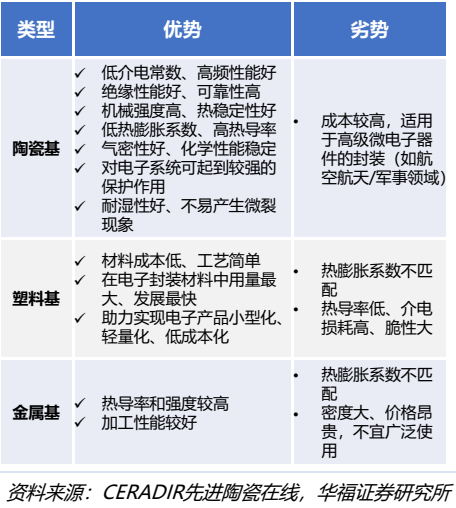

当封装所采用的原材料类型不同时,封装产品的特质往往也有一定差异。目前常见的封装材料包括陶瓷、塑料和各类金属,封装原材料的性能与半导体封装产品的质量息息相关。

通常来说,从四个方面评价电子封装材料的性能:一是工艺性能 ,如黏度、流动性、凝胶化时间、后固化时间及温度等;二是湿-热机械性能,如热膨胀系数(CTE)、弯曲模量与强度、热导率、潮气扩散系数等;三是电学性能,如介电常数、击穿强度、损耗因子等;四是化学性能,如易燃性、离子杂质数量等。其中,工艺性能从工艺的角度进行评价,而其他三个性能从性能与功能的角度进行评价。

图3 封装材料决定封装产品质量

•PTH封装(Pin Through Hole,通孔式):引脚需穿过PCB板孔洞焊接,稳定性强但占用PCB空间大,目前仅用于少数传统工业芯片(如早期电源管理IC)。

•SMT封装(Surface Mount Technology,表面贴装式):引脚直接贴装在PCB表面,无需打孔,体积小、装配效率高,是当前主流形式,几乎覆盖所有消费级、车规级芯片(如手机SoC、车载MCU)。

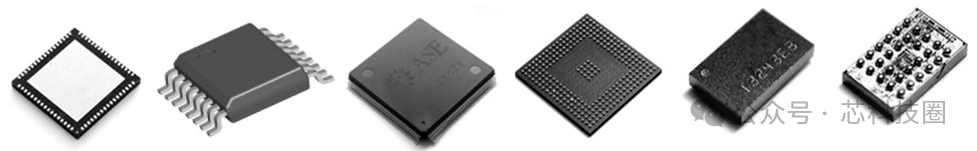

主流外形包括SOT、SOIC、TSSOP、QFN、QFP、BGA、CSP等,核心差异体现在“封装效率”(芯片面积/封装面积)与“引脚数量”:

•小外形封装:如SOT(小外形晶体管)、SOIC(小外形IC)、TSSOP(薄小外形封装),引脚数较少(通常8-28脚),封装效率中等,多用于简单功能芯片(如二极管、低压MOSFET)。

•扁平封装:如QFN(四方无引脚扁平封装)、QFP(四方引脚扁平封装),QFN无外露引脚(通过底部焊盘连接),QFP引脚环绕芯片四周(引脚数可达100+),适用于中等复杂度芯片(如蓝牙芯片、工业控制IC)。

•阵列封装:如BGA(球栅阵列封装)、CSP(芯片尺寸级封装),BGA以底部锡球阵列连接,引脚数可超1000脚;CSP采用Flip Chip(倒装焊)技术,封装效率达1:1(芯片面积≈封装面积),是目前最高级的封装形式,多用于高端芯片(如CPU、GPU、手机主摄CIS)。

四、半导体封装核心材料:功能、特性与存储要求

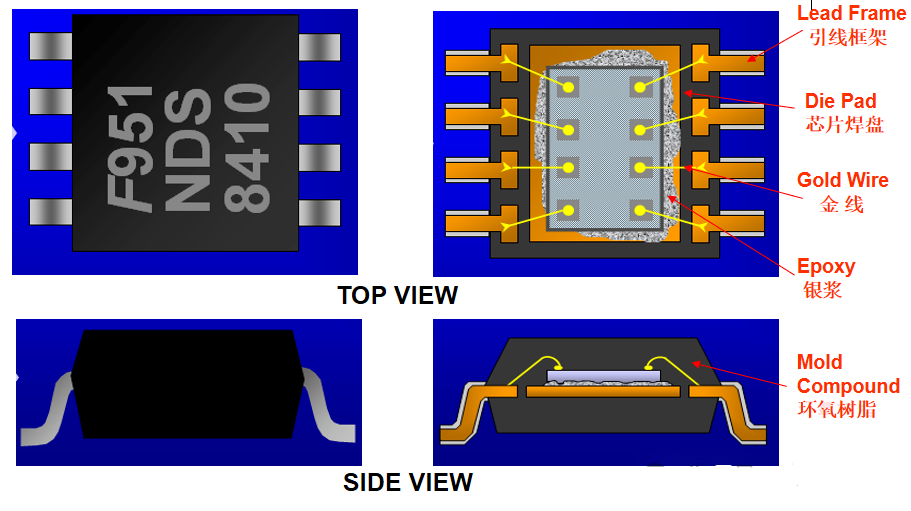

封装材料直接影响芯片的可靠性与性能,核心包括晶圆、引线框架、焊接线、塑封料、银浆等,每种材料均有严格的技术标准与存储规范。

材料名称 |

核心功能 |

关键特性与存储要求 |

|

晶圆(Wafer)

|

提供芯片核心电路载体,是封装的“半成品芯片来源” |

由高纯度硅制成,需避免表面划伤,存储于洁净、干燥环境 |

|

引线框架 (L/F:Lead Frame)

|

固定芯片(Die),实现芯片与外部电路的电连接 |

主体为铜,表面镀银/NiPdAu防氧化;除BGA/CSP用基板外,其他封装均需L/F;存储于氮气柜(湿度<40%RH) |

|

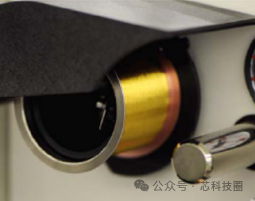

焊接线(金线) Gold Wire

|

连接芯片Pad(电极)与引线框架,传递电信号 |

主流为99.99%高纯度金线(可靠性高);低成本方案用铜线/铝线(工艺难度大、良率低);线径决定电流承载能力(0.8-2.0mil) |

|

塑封料(EMC) Mold Compound

|

包裹芯片与焊接线,提供物理保护、绝缘与散热 |

主要成分为环氧树脂+添加剂(固化剂、阻燃剂等);需零下5℃存储,使用前常温回温24小时 |

|

银浆(Epoxy)

|

将芯片固定在引线框架的Die Pad上,同时辅助散热与导电 |

环氧树脂+银粉制成;需零下50℃存储,使用前回温24小时,点胶覆盖率需>75% |

封装基板 |

替代引线框架,用于BGA/CSP等高端封装,承载芯片并实现高密度电连接 |

多层布线结构,绝缘性与散热性优异,成本高于引线框架 |

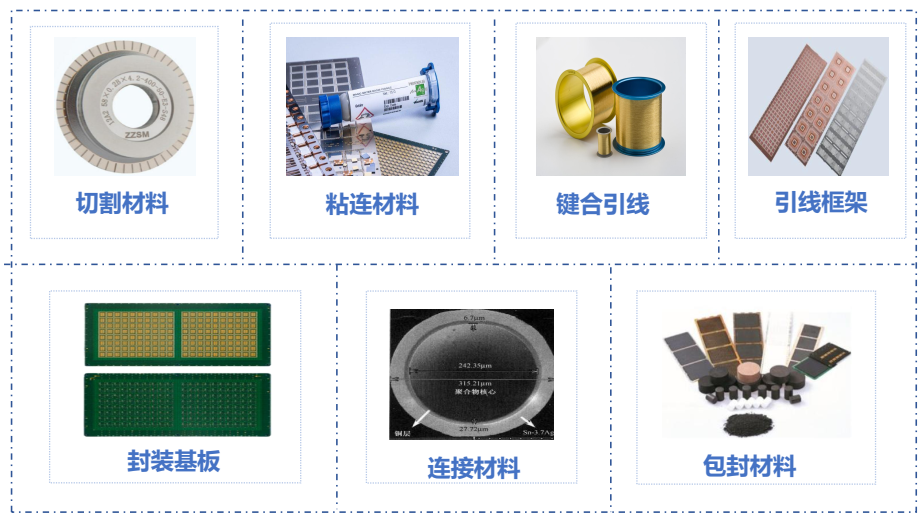

封装材料包括切割材料、芯片粘连材料、键合引线、封装基板、引线框架、包封材料、连接材料。

图4 封装行业原材料分类

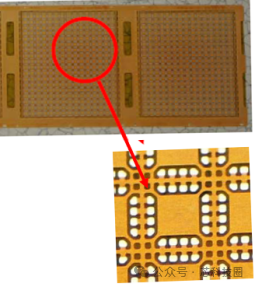

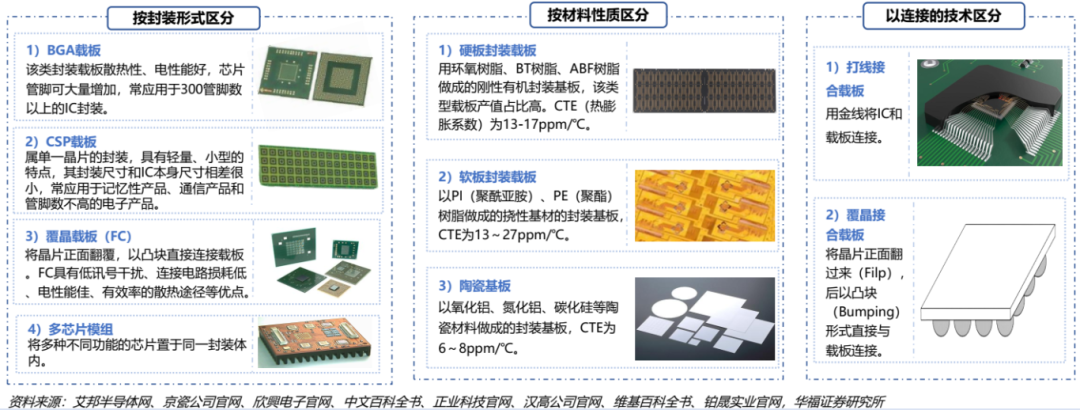

封装基板,又称IC载板,是一类用于承载芯片的线路板,它属于PCB的其中一个分支。封装基板具有高密度、高精度、高性能、小型化及轻薄化的特点,可为芯片起到支撑、连接、散热和保护的关键作用。封装基板的产品工艺随着封装形式的发展而不断演进,历经从减成法到半加成法、从打线到倒装、从有机基板到复合基板等多次升级。

图5 封装基板产品主要分类

包封材料能够避免芯片发生机械或化学损伤,并保证芯片功能稳定实现。因此,包封材料又被称为集成电路的“外壳”。

我国半导体封装中90%以上采用塑料封装,而在塑料封装中,有97%以上利用环氧塑封料(EMC)作为包封材料。因此,环氧塑封料已成为半导体行业发展的关键支撑产业。

环氧塑封料(Epoxy Molding Compound,简称 EMC)全称为环氧树脂模塑料,是用于半导体封装的一种热固性化学材料。环氧塑封料是由环氧树脂为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等填料,并添加多种助剂加工而成。EMC能够很好地保护半导体芯片不受外界环境(水汽、温度、污染等)的影响,并实现导热、绝缘、耐湿、耐压、支撑等复合功能。

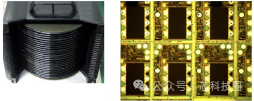

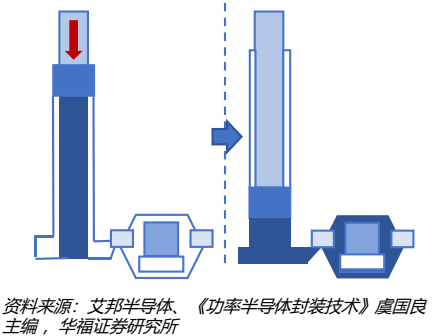

环氧塑封料应用于半导体封装工艺中的塑封环节。在塑封过程中,封装厂商主要采用传递成型法,将环氧塑封料挤压入模腔并将其中的半导体芯片包埋,在模腔内二者交联固化成型后即成为具有一定结构外型的半导体器件。

图6 环氧塑封料模塑成型的简要工艺流程图

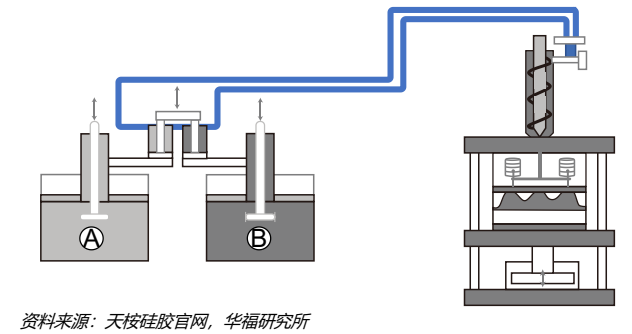

功率半导体模块封装对封装材料的要求相对较高,而硅凝胶是功率半导体模块封装的首选材料。硅凝胶是以基础胶为主体,加入交联剂、偶联剂、催化剂、抑制剂、阻燃剂等制成的复合材料。硅凝胶对于PC、PP、ABS、PVC等塑料,及铜、铝、镍等金属材料有较强的粘接力,能够防止内部分层,从而确保固化后的硅凝胶具有优异的电绝缘性能和防水性能。因此,硅凝胶在高功率半导体器件或模块的灌封工艺中得到广泛应用。

功率半导体模块封装所用的硅凝胶通常采用双组分加成型有机硅凝胶,其一般呈无色透明状态,室温时黏度较低,适合用于液体灌封工艺。当硅凝胶的两组分接触后,它们在室温下开始发生缓慢固化反应,在高温时则快速发生反应,且固化反应中不会产生副产物。

图5 硅凝胶封装材料模塑成型的简要工艺流程图

六、报告大纲

1. 半导体封测概览

2. 半导体封测之--设备分类及工艺原理

3. 半导体封测之--主要原材料

4. 半导体封测之--封装技术深度解析

5. 景气复苏需求回暖,封测环节加速发展

.jpg)