产业研究 | 风电“大”时代:一片叶子的减重革命,藏着哪些千亿级赛道?(附:PDF)

2025-11-14

2025-11-14

1. 全球风电行业发展概况及市场预测

风能被誉为二十一世纪最有开发价值的绿色环保新能源之一。风力发电主要是利用风动能进行转化使其成为机械动能,再把机械动能转换为电能。在全球气候变暖和减少碳排放的大背景下,全球风电行业快速发展。

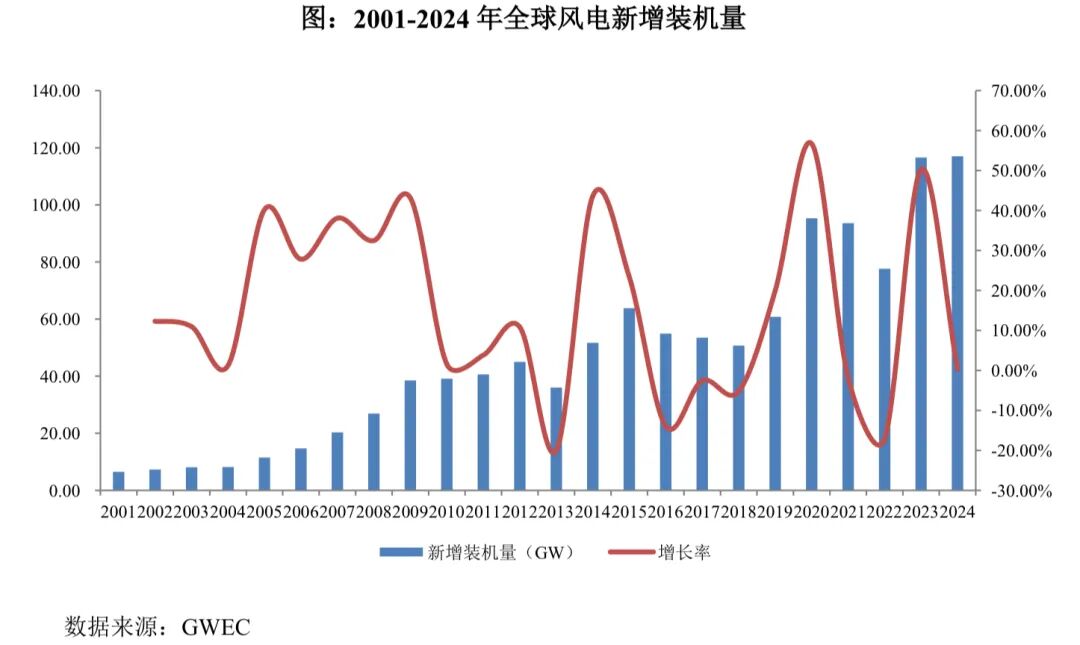

根据全球风能理事会(GWEC)发布的《全球风能报告 2024》,2024 年全球风电新增装机量达到 117GW,2001-2024 年全球风电新增装机量年复合增长率达 13.39%。

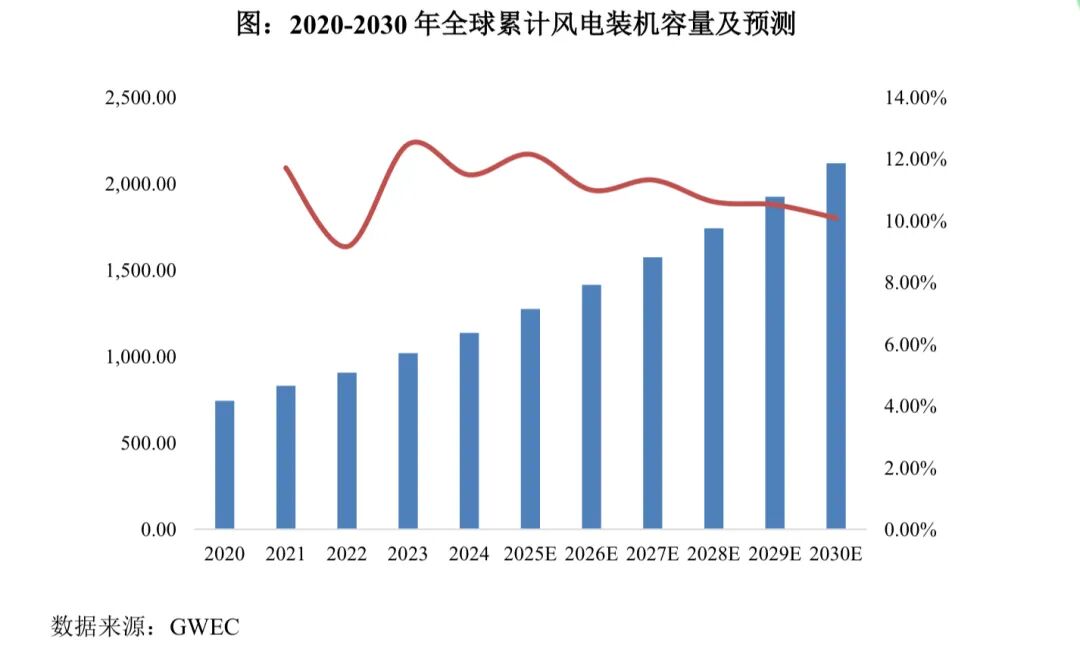

根据 GWEC 统计和预测,截至 2024 年末全球风电累计装机量达到 1,136GW,预计 2030 年全球累计风电装机量将达到 2,118GW,2024-2030 年全球新增风电装机容量复合增长率为 10.94%,平均每年新增风电装机量 163.7GW,仍将保持相对较高的发展速度。

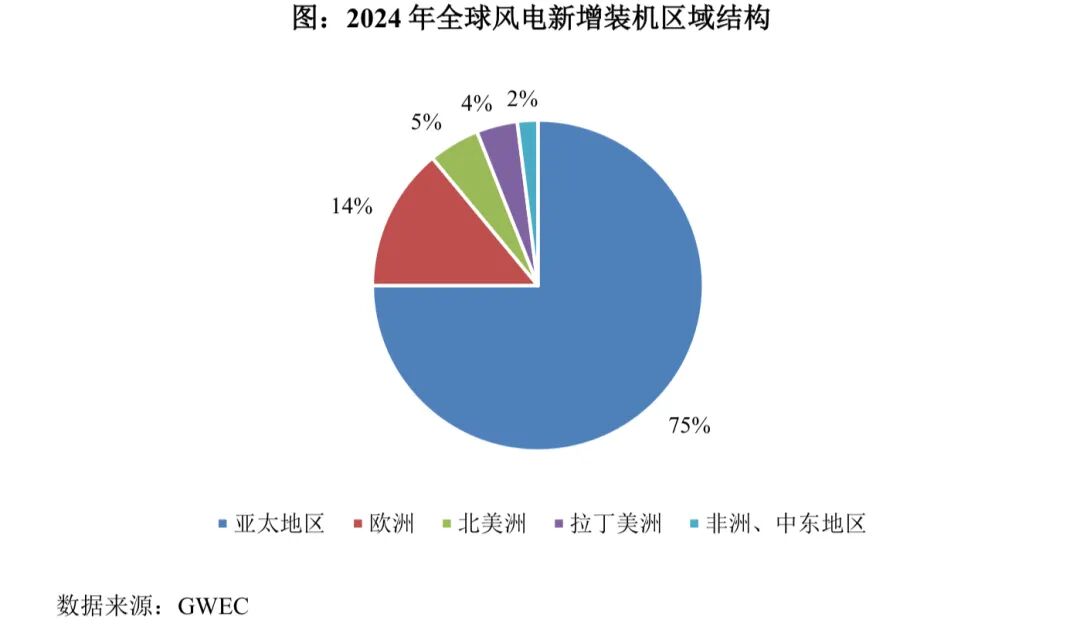

2024 年,亚太地区新增风电装机量占全球新增装机容量的比重达到 75%,欧洲和北美洲新增风电装机容量占比分别为 14%和 5%,拉丁美洲占比 4%,非洲、中东地区占比 2%。亚太地区的风电产业发展表现远超全球其他地区,逐渐成为全球主要的风电市场。

1.2 我国风电行业发展概况

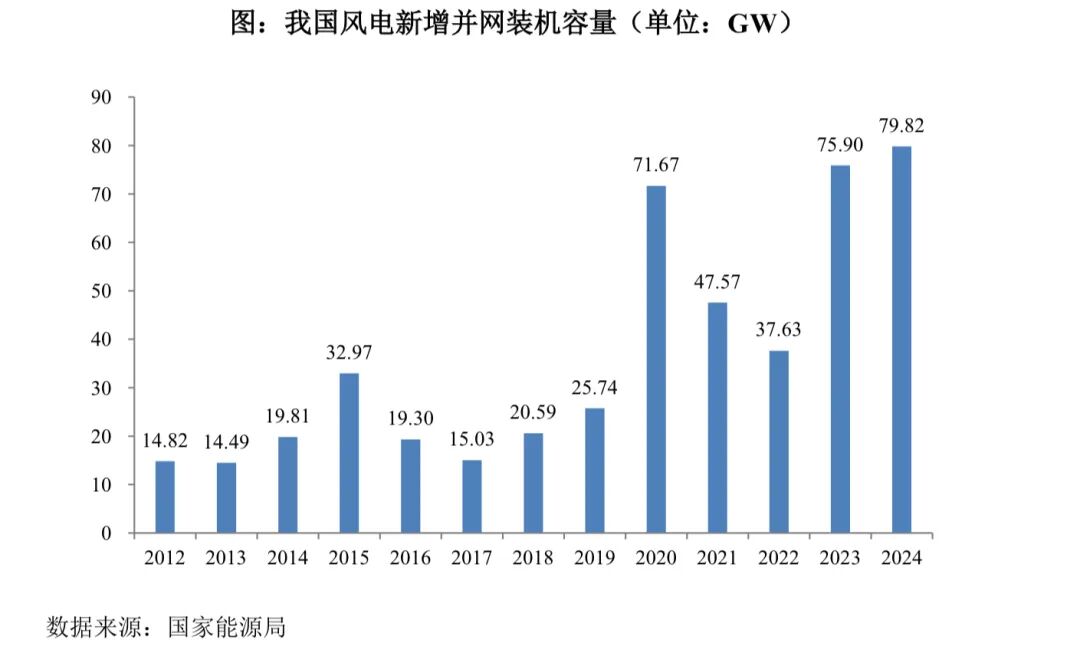

据国家能源局统计,2002 年开始我国风电年装机量开始呈现快速增长,至 2012年我国风电累计装机量达 63GW,超越美国成为世界第一风电大国。2019 年 5 月,发改委发布《关于完善风电上网电价政策的通知》,该通知规定:“1)2018 年底之前核准的陆上风电项目,2020 年底前仍未完成并网的,国家不再补贴;2)2019 年 1 月1 日至 2020 年底前核准的陆上风电项目,2021 年底前仍未完成并网的,国家不再补贴;3)自 2021 年 1 月 1 日开始,新核准的陆上风电项目全面实现平价上网,国家不再补贴。”受陆上风电补贴退出影响,2020 年我国迎来风电装机新一轮高峰,全年新增并网装机容量达到 71.67GW,同比增长 178.70%,超过此前三年新增并网装机容量之和,累计装机容量达 282GW。

2021 年和 2022 年,我国风电新增并网装机量较 2020 年出现回落,但是我国风电行业仍保持了良好的发展态势,2021 年和 2022 年分别新增并网装机量 47.57GW 和37.63GW,均超过 2020 年之前的各年度风电新增装机容量,年新增装机容量仅次于2020 年。2023 年全国风电新增装机容量 75.9GW,较 2022 年风电新增装机容量37.63GW 上升 102% 。

我国风电产业自 2020 年补贴退坡后,通过技术创新与市场化机制优化,成功实现从政策驱动向市场驱动的转型。风电大型化和关键材料和零部件国产化推动风电项目全生命周期成本显著下降,特高压网络与并网技术突破以及储能技术发展有效缓解消纳瓶颈,度电成本下降使得风电在我国能源结构中地位提升,投资成本可控保证了可观的风电项目收益,提升了国内风电投资的积极性。

2.1 风电叶片介绍

风电机组由叶片、齿轮箱、发电机、轮毂、轴承、机舱罩等组成,其中叶片、齿轮箱、发电机成本占比相对较高。风电叶片为风电机组的关键零部件,是影响风力发电效率的关键因素之一,为满足复杂工况下的高效率发电,风电叶片要求具备外形设计、重量轻、强度高、韧性强、噪音小、耐腐蚀等特点,叶片的外形设计、内部结构和材料应用共同决定了叶片的力学性能。

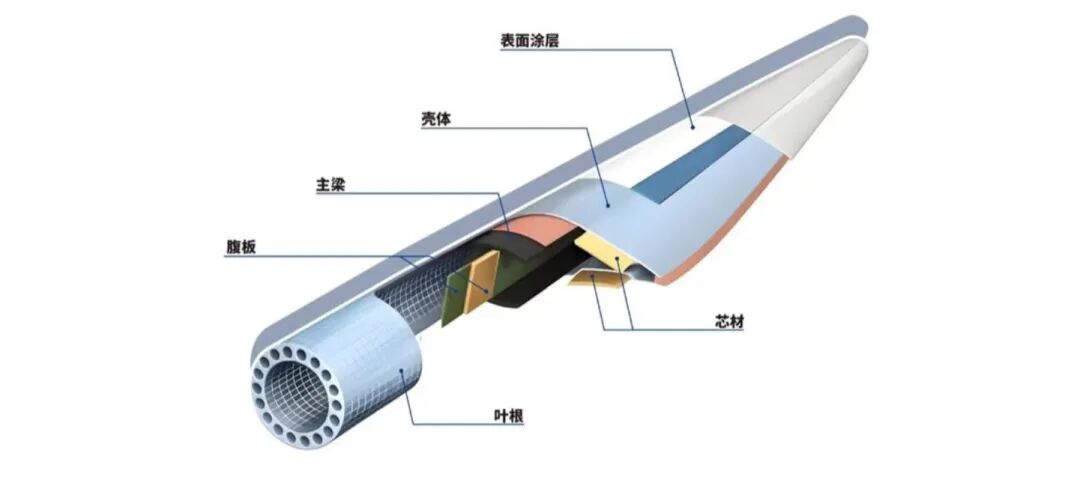

风电叶片结构包括壳体、主梁、腹板、叶根、表面涂层等:壳体形成叶片气动外形用于捕捉风能;主梁负责核心支撑,提供叶片刚度即抗弯和抗扭能力;腹板负责支撑截面结构,预制后粘接在主梁上;叶根增强层将主梁上载荷传递到主机处;表面涂层起到防止腐蚀和减少摩擦的作用。

2.2 纤维增强材料在风电叶片中应用

玻纤是风机轻量化和大型化的关键材料。风电纱主要指应用在风电领域的玻璃纤维纱,产 品种类以直接纱为主。玻璃纤维具有保温、绝热、增强效果好、重量轻等特点,是风电轻 量化、大型化的关键材料,主要应用在叶片、机舱、导流罩等部位,其中叶片是最主要的 应用部位,叶片的蒙皮、腹板和主梁上都会使用玻璃纤维作为增强材料。

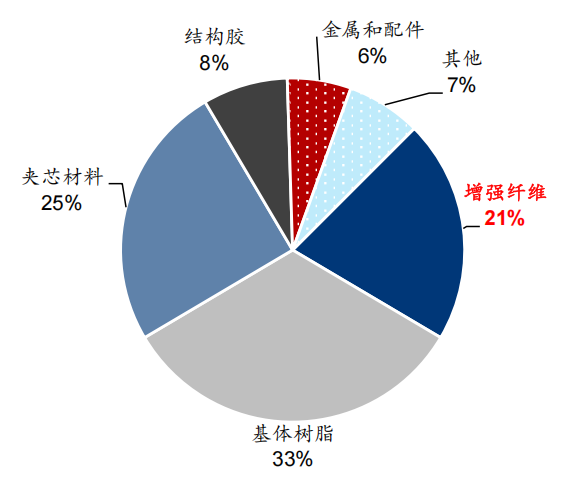

图 风电叶片主要材料成本占比

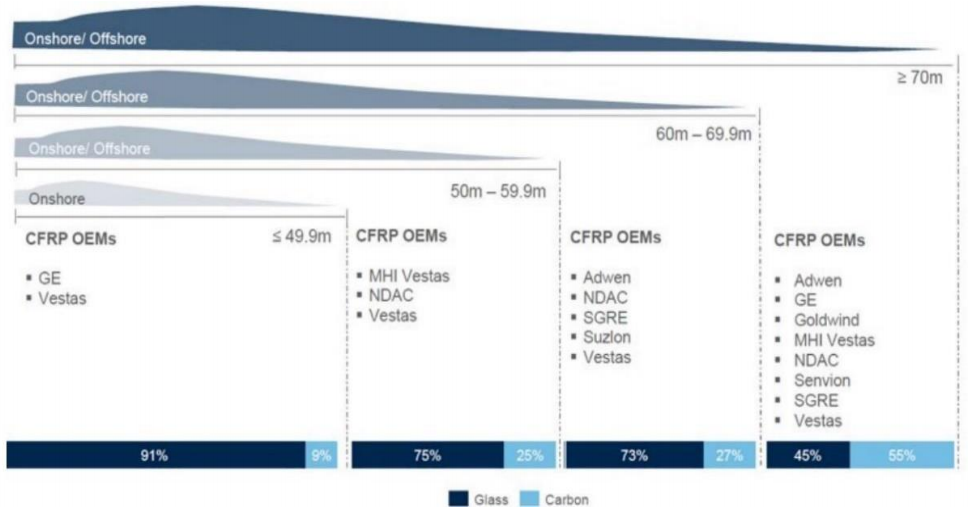

大型叶片中碳纤维的使用比例逐渐提升,但短期尚不足以形成威胁。叶片长度增加会导致 叶根受到的荷载增加,使叶根疲劳失效,还会使风轮在摆动方向受到较大荷载,导致扭转 变形。叶片重量增加导致的荷载上升会增加主梁帽层间失效的风险,若重量的增加大于刚 度增加,叶片还易发生共振,破坏结构。因此随着叶片的大型化,使用高刚性、高比强度、 高比拉伸模量的材料制造决定叶片刚性的主梁非常必要。

图 不同长度叶片中使用碳纤/玻纤增强复合材料的比例

成型工艺一:真空灌注成型法下大量铺置纤维织物

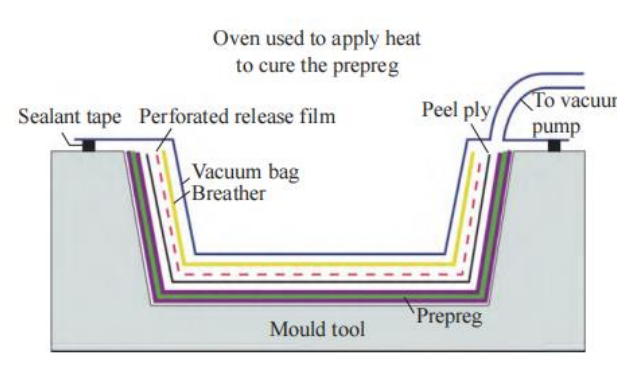

风电叶片生产按照工艺分为真空灌注法、预浸料成型法、湿法手糊成型法和拉挤成型法等。真空灌注成型工艺操作简单,能有效降低工人的劳动强度,且由于整个成型装置在真空密封环境下工作,避免了操作人员与有害物质的大量接触,工作环境较为友好;同时,真空灌注成型可以有效控制产品的厚度和树脂含量,提升纤维增强材料在制品中的占比,使产品力学性能更加优异,是叶片生产的主要方法。

图 预浸料真空灌注成型工艺

在真空灌注成型工艺下,使用大量纤维织物作为增强材质增加风电叶片刚性和强度。纤维织物是通过编织手段使纤维纱线交错和钩连呈现布状形态,经过特殊工艺被树脂浸润后固化形成风电叶片。纤维织物作为风电叶片的增强材质主要原因为:①可以提高风电叶片的刚度和强度,使其能够承受较大的风力和重力,延长使用寿命;②降低风电叶片的重量和成本,提高风电机组的效率和经济性;③增加风电叶片的抗冲击性和抗疲劳性,减少裂纹和断裂的风险,提高安全性能;④适应不同的气候和环境条件,具有良好的稳定性和耐久性。

成型工艺二:拉挤型材是叶片主梁重要预置结构件

风电叶片主梁负责核心支撑和承载,决定了叶片刚度,相当于人类的脊梁,其纤维含量越高,主梁的力学性能或承力状态越优。风电行业发展前期,中小型叶片通过逐层铺设玻纤织物一体化真空灌注的形式生产便可满足性能要求,主梁区域材料与其它区域接近。

拉挤型材具备一体化成型、连续生产、纤维含量高、质量稳定、成本低等优点,其以预埋件的形式用于主梁承力效果显著提升,在风电机组和叶片不断朝着风电大型化、轻量化方向发展的趋势下,使用拉挤型材逐渐成为中大型叶片的主流方案。根据使用的纤维材质进行区分,国外市场主要使用碳纤维拉挤型材,而国内市场从成本角度出发以使用玻纤拉挤型材为主,但也逐步尝试使用碳玻混合或者碳纤维拉挤型材。

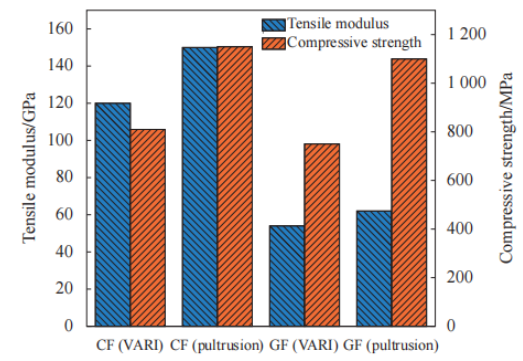

图 拉挤与灌注工艺复合材料力学性能的对比

2.3 聚氨酯树脂在风电叶片中应用

聚氨酯树脂力学性能较优,可减轻叶片 5%重量。相对于环氧树脂来说,聚氨酯树脂具有 粘度低、灌注速度和固化速度快的优势,生产效率更高。另外,聚氨酯基复合材料结合聚氨酯灌注工艺,可提高纤维含量,带来优于传统环氧树脂复合材料的力学性能,从而 减轻叶片重量。据科思创测算,若全部使用聚氨酯树脂替代,叶片重量同比下降 1.1%, 若在此基础上利用聚氨酯的力学特性优点对其结构进行优化,总重量可降低 5%。

表 聚氨酯替代重量比较

2.4 叶片涂料

叶片涂料用于保护风电叶片,是最核心的风电涂料。风电叶片是风力发电机组最为关键的部件之一,其质量和性能是保证机组正常稳定运行的决定因素。目前风电叶片主要采用玻璃纤维增强环氧复合材料(环氧玻璃钢),难以在平均每年运行7000+小时、边缘转速每小时70~80千米(接受空气摩擦量达一般汽车的5~10倍)、运转10年以上才进行一次维修维护等严酷的运行条件和运行环境中长时间保持完好,因此需要涂装叶片涂料进行保护。

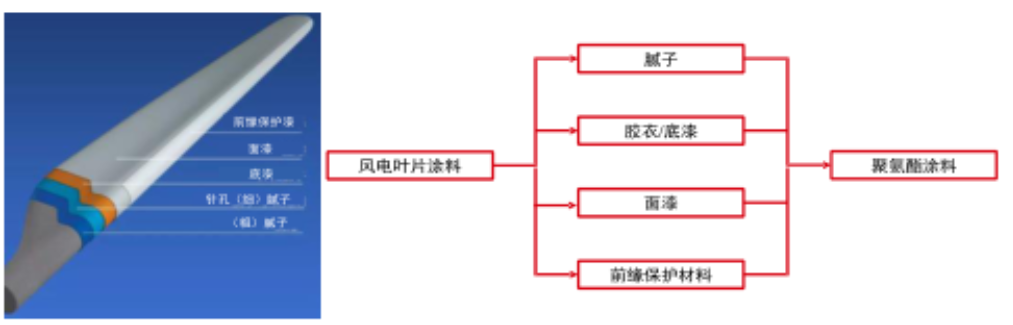

目前使用最多的叶片涂料为双组分聚氨酯体系(羟基树脂+HD类型异氰酸酯反应得到聚氨酯树脂),根据涂装顺序由内而外分为腻子、胶衣/底漆、面漆、前缘保护漆。

整体而言,叶片涂料在所有风电涂料中功能性要求最高,在满足叶片防腐蚀、提高使用寿命的同时需考虑抗石击、防霜防水功能。除此之外,叶片涂料还在很大程度上为叶片提供光滑的空气动力学表面以提高风能转化率。

图 风电叶片涂料示意图

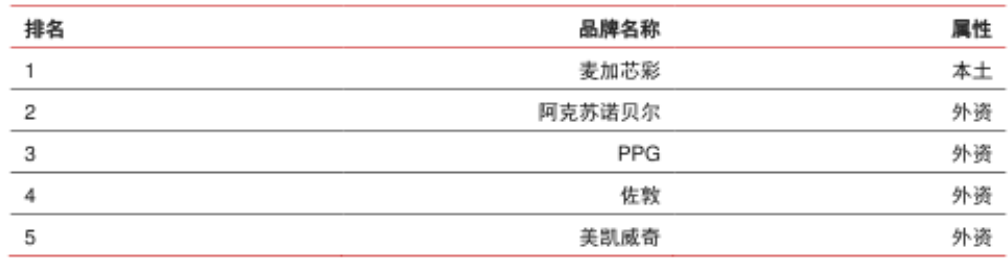

国产厂商突破外资垄断,麦加芯彩以超40%的市场份额稳居叶片涂料龙头。叶片涂料作为风电设备最核心的保护涂料,性能要求与技术门槛在所有风电涂料中最高,长期被海外厂商垄断。麦加芯彩于2009年开拓风电叶片涂料业务,深耕行业近十五年,实现叶片涂料国产替代。

根据《涂界》发布的《2024中国风电叶片涂料品牌5强》,麦加芯彩以超40%的市场份额稳居行业龙头,其余厂商分别为阿克苏诺贝尔、PPG、佐敦、美凯威奇等外资品牌。

图 风电叶片涂料竞争格局

3. 报告大纲

· 全球风电需求景气上行

· 大型化驱动叶片轻量化发展

· 风电叶片轻量化产业链分析

关注公众号“国家先进高分子材料产业创新中心”,回复关键词“风电叶片”,还可以回复关键词“研报”,获取更多研报。

充电桩 | 机器人 | 高频通讯 | 固态电池 | 风电材料 | 电子皮肤 | 化工新材料 | 半导体塑料 | 气凝胶 | 毫米波雷达 | 碳纤维 | 高性能纤维 | 电池隔膜 | 轨道交通 | 新型显示 | 半导体封装 | 风电叶片

更多研报内容,持续更新中……

.jpg)