PVT特性曲线在预测和控制注塑成型工艺中的作用

2024-05-20

2024-05-20随着对精密成型研究的深入,有人提出了采用物料的PVT特性曲线参数作为变量,例如熔体压力、熔体温度和熔体冷却速率等,优化注塑成型过程,提高产品质量。

在高分子聚合物的合成、加工及使用过程中,其压力-体积-温度(PVT)关系对高分子材料加工条件和性能有很大影响。材料的压力(P)、温度(T)和比容(V)是聚合物的本质属性,并不随材料加工方式的改变而变化。它们属于工艺参数,在聚合物的生产、加工以及应用等方面有着十分重要的作用。无论聚合物的状态如何,P、T和V这三个状态参数都会按照一定的规律变化,与加工手段和条件无关。因此,理解PVT曲线的含义对于我们深入了解塑料的加工过程以及注射缺陷(翘曲、收缩和气泡)的产生原因显得尤为重要。

图1 不同类型材料的PVT曲线

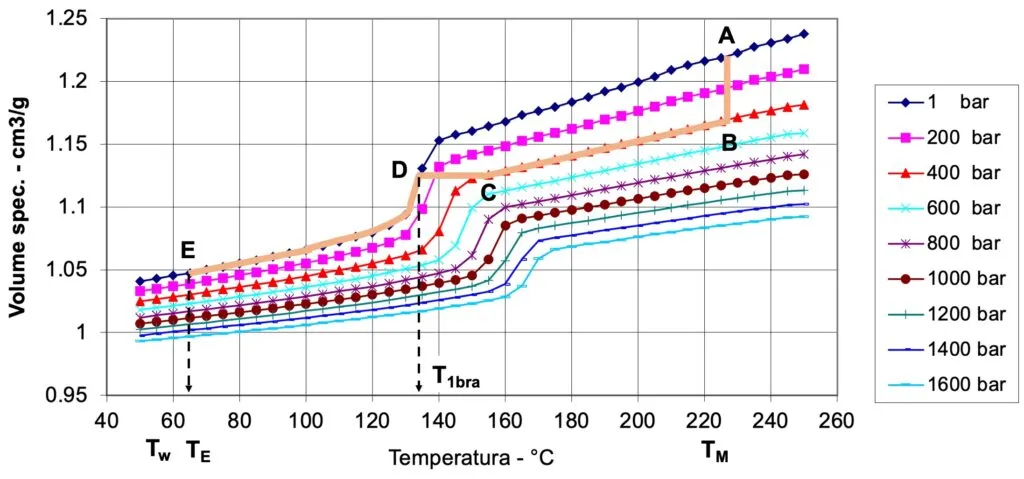

图1 分别为一种非结晶材料(图左)和半结晶材料(图右)的PVT曲线。A点代表材料在室温下比容和压力;B点代表特定温度下的材料比容(对应压力0MPa);C点代表与B点温度相同但保压力增加到50MPa后的比容;点A和点D构成的直线代表塑料从熔融到固态不产生体积收缩所需压力。曲线上的转折点是塑料凝固状态和熔融状态的分界点。

图2 国高材分析测试中心PVT测试设备

在一个完整的注射周期当中,一般要经历熔胶-填充-补缩-保压-冷却-顶出等阶段。众所周知,注射成型的填充阶段,VP切换点及保压过程必须准确地控制,这样才能得到高品质及高精度的产品。

为避免材料在填充过程中过早凝固定型,必须控制塑料的填充速度。同样,在保压阶段也必须控制作用于材料的压力,以补偿材料在冷却过程中发生的收缩和避免材料外溢。为保证所成型制品在重量和尺寸上的高品质、高精度和重复精度,保压阶段的最佳压力曲线应是在材料冷却过程中处于等容变化的那段曲线。

在注射成型过程中,聚合物材料被加热成熔融态,并在很高的压力下注射到模具型腔中,经历了从高温、高压到迅速冷却和压力下降的过程,之后由熔融态转变为固态,同时聚合物材料的各种物性参数也经历了一连串剧烈的变化,这都和T、P和V有很大的关系。

特别是聚合物的V决定着最终成型产品的性能和品质:若最终成型产品的密度太小,会导致强度不够;若密度不均匀,则会产生内部残留应力,导致翘曲变形等。图3为以PP材料为例的最佳PVT变化线路。在图3中,从A点到B点是填充过程,此时模内塑料压力上升到模具允许的不至于损坏模具的极限压力值,达到在整个注射过程的峰值压力。

图3 PP材料PVT变化路线

在填充阶段,由于速度很快(多数场合的填充时间会在1秒以内)材料的温度可被认为是几乎恒定不变。材料冷却从B点开始,起初,材料按等压曲线变化,模温持续下降至点C,点C是无须克服模内最大压力值而能进行等容变化的点。从C点到D点,材料继续冷却,在此过程中的模内压力按等容路径变化并一直下降至大气压力(点D处)。

冷却过程持续至E点,此时成型产品的温度达到开模顶出温度。此温度应保证产品在顶出的过程中能够经受住顶出力的压力而不发生变形。

通过对PVT曲线的解读,对于确定不同注射阶段的塑料压力和塑料温度有着非常重要的参考意义。

咨询电话:020-66221668