ASTM D6641复合材料压缩试验方法分享

2025-12-16

2025-12-16复合材料因其卓越的比强度、比刚度和可设计性,在航空航天、轨道交通、汽车工业等高端装备领域获得了广泛应用。其中,压缩性能是评价复合材料结构承载能力的关键指标,然而,由于其各向异性、层间强度相对较低等特点,压缩性能的准确测试一直是材料测试领域的难点和重点。

复合材料压缩测试方法多样,其核心区别在于载荷引入方式,不同的方式对应着不同的应用场景和材料类型。

ASTM D6641是目前工业部门采用最多的复合材料压缩性能试验方法。该方法可以测量聚合物基复合材料的压缩强度和刚度性能。相比其他方法,其垂直表面的挤压力和剪切力作用对压缩强度影响较小、试验成功率更高,为材料的研究与开发、结构设计与分析,提供压缩性能数据。被广泛地用于航空航天、汽车工业、电子器材等领域。现对采用ASTM D6641标准测量复合材料压缩性能的试验装备及试验方法进行详细介绍:

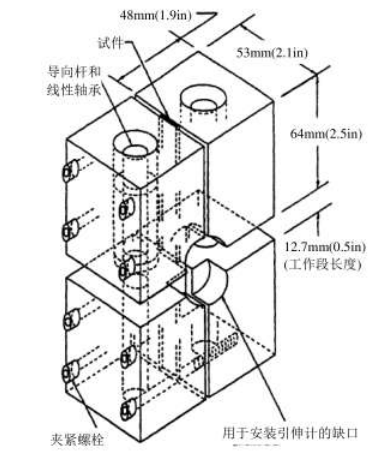

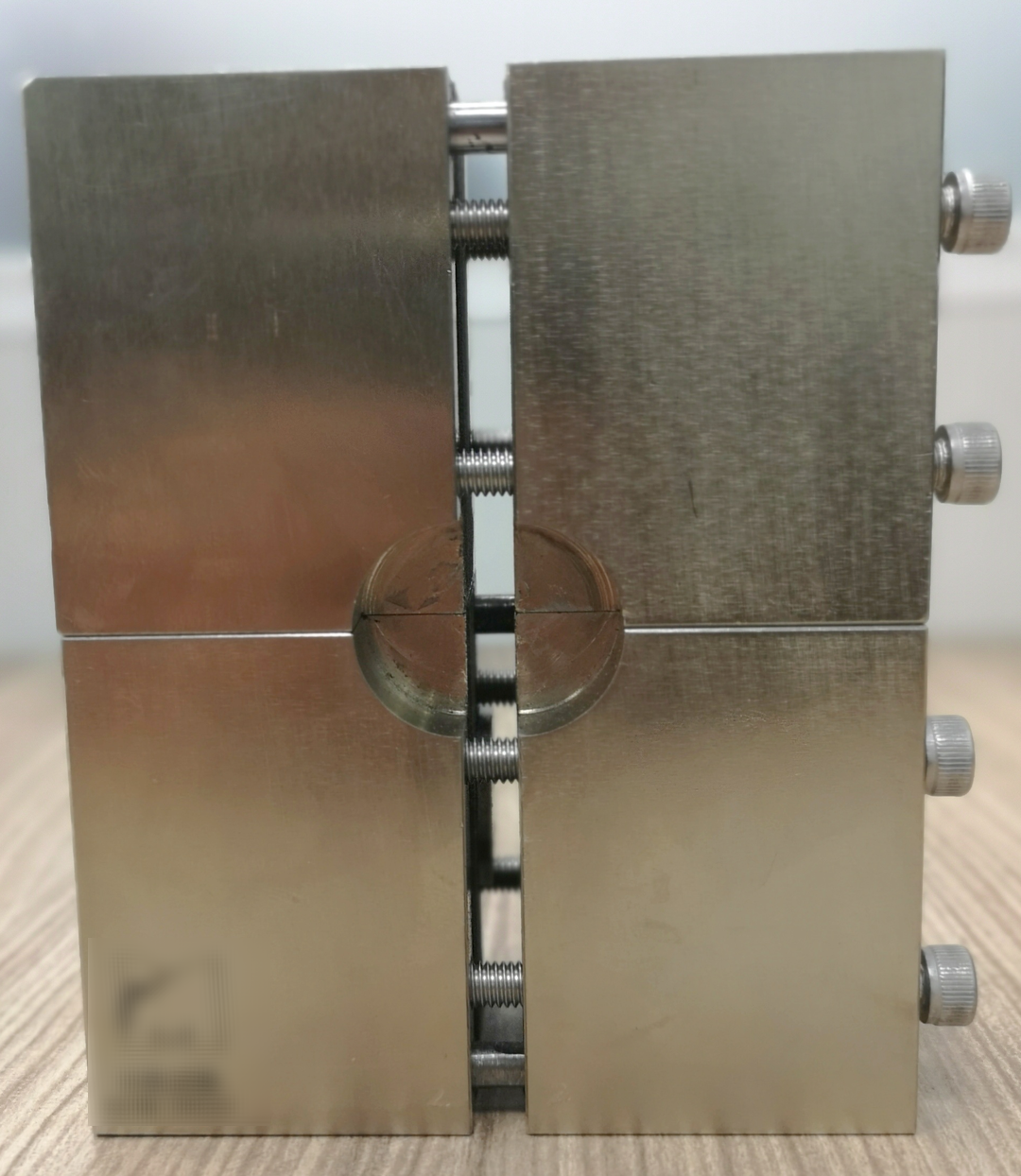

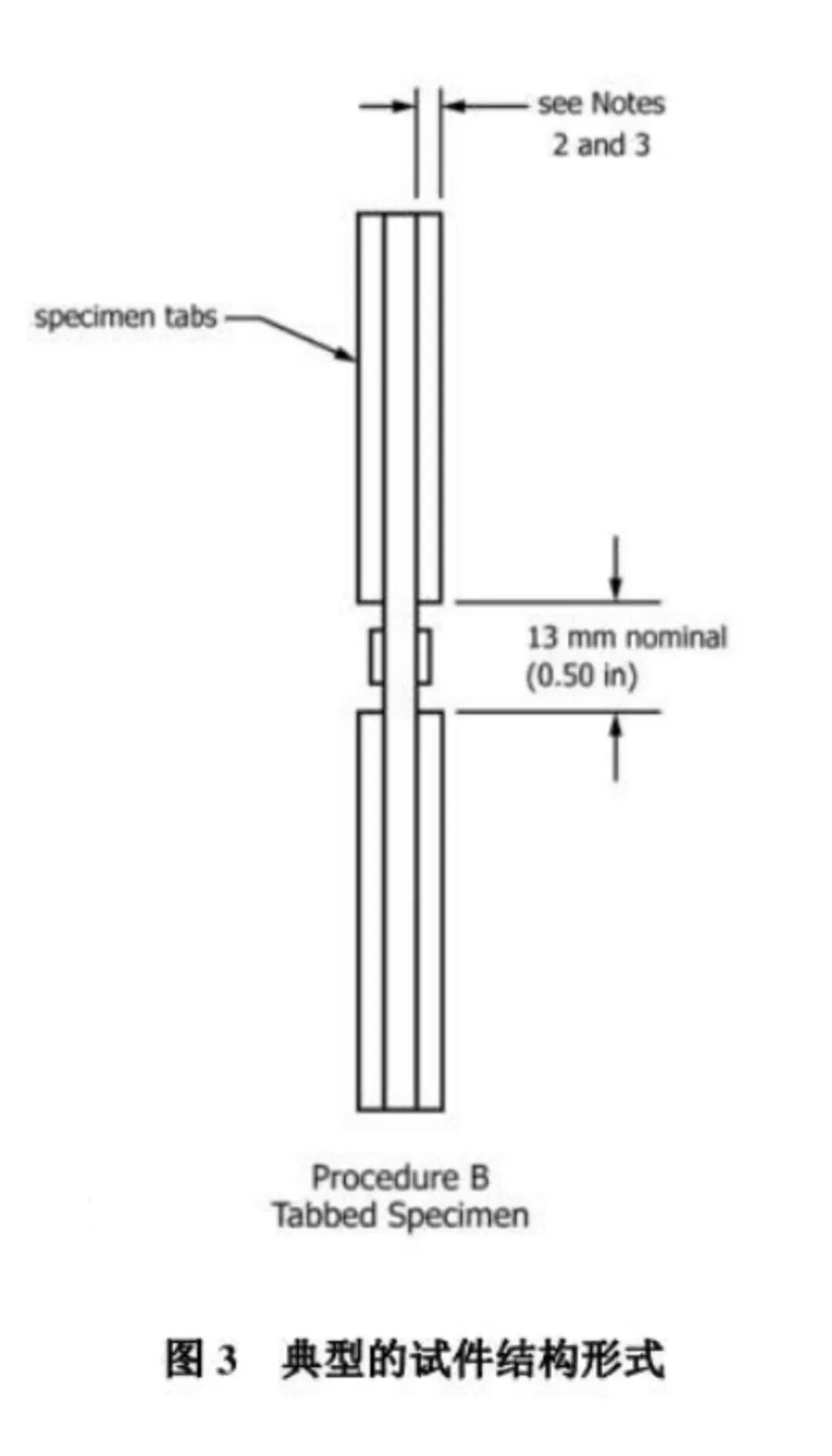

试验采用的夹具和试件均参照ASTM D6641中所述典型的组合加载压缩试验夹具和典型试件制作。

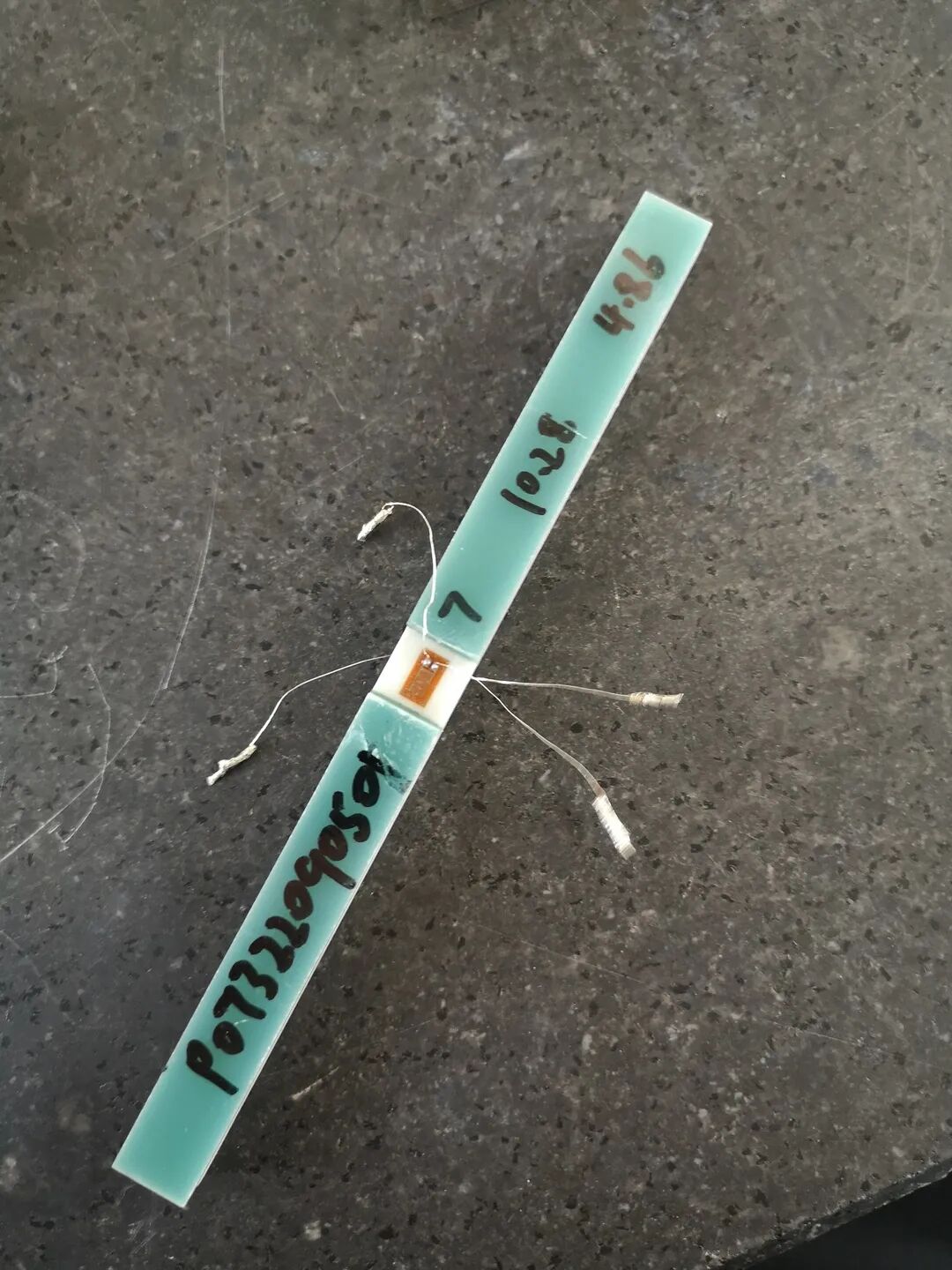

试验开始前,需检查试验夹具确保操作顺利,确保夹持面和加载面没有损伤,并对螺栓和夹具的螺纹进行清洁和润滑。安装试件的操作过程应在花岗岩平板上完成,以确保试件端部与夹具底座平面平齐。

移开夹具的上半部分,将试件放置于夹具的下半部分中,用手轻轻拧紧四个螺栓。

上下翻转夹具的下半部分并对准夹具的上半部分插入导向销,以匀速滑动进入夹具的上半部分。

将组装好的夹具侧向放置,螺纹面朝上,用扭力扳手分三次把螺栓拧紧到3 N·m。夹具和试件安装完成。

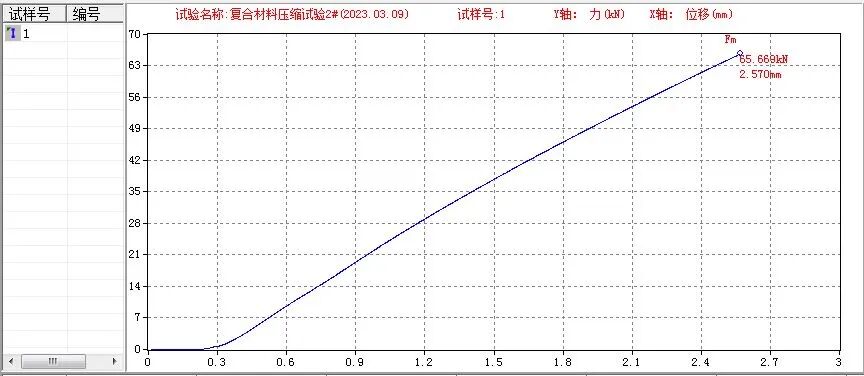

将组装好的夹具和试件放置于试验机的两个对中良好的固定平台和球形底座平台间,用导线将应变片与数据采集设备连接。编辑试验方案,以1.3mm/min的速率对试件施加压缩载荷直到试件破坏。

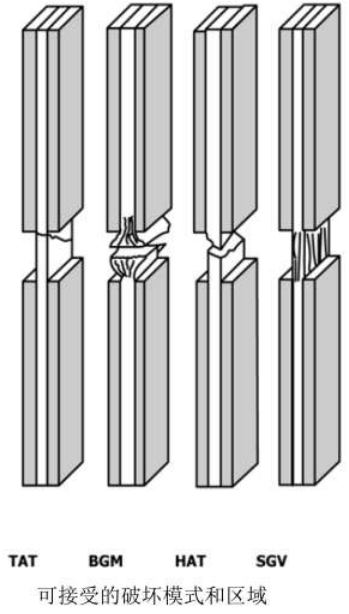

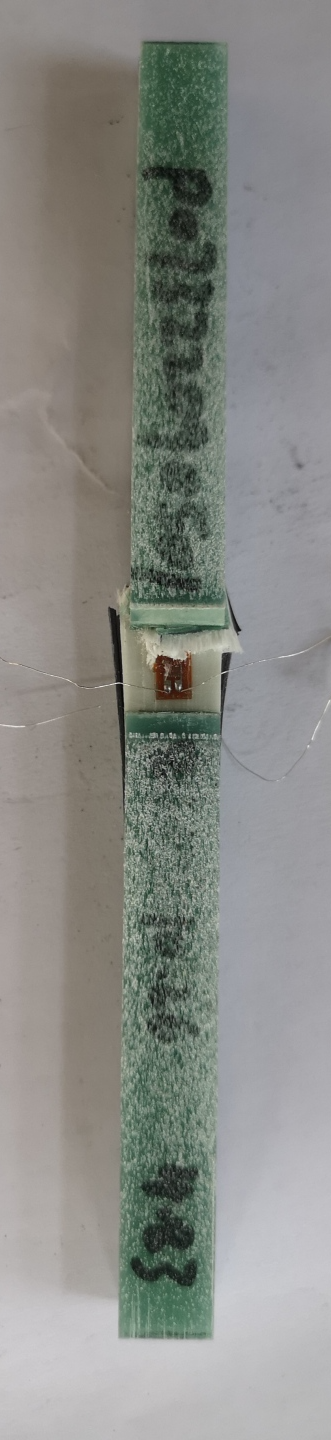

试验结束后,检查试件并注意破坏类型和位置。对于有效的试验,试件最终的破坏应发生在工作段内,且端部在测试期间不会被压碎,同种试验情况至少应进行5个试件的试验。

从本试验方法可以获得试验方向的复合材料的压缩性能数据:极限压缩强度、极限压缩应变、弹性模量和压缩泊松比。