基于ASTM D5656的航空级胶粘剂剪切强度测试优化方案

2025-12-16

2025-12-16现代飞机的基础与目标是实现结构的低重量、高强度与高效率。这些特性通过使用先进材料(如高强度铝合金、碳纤维增强复合材料)以及开发特殊结构方案来获得。其中一种方案是用胶接接头替代机械连接件(如紧固件、铆钉等)。胶接接头的主要优点是与机械连接件相比重量更轻。然而,使用胶接接头也带来了新的困难,无论是在生产、测试还是飞机结构建模方面。准确测试胶粘剂的力学性能,特别是剪切模量,对于飞机结构的有效设计至关重要。

在胶粘剂性能机械测试中出现的问题可分为宏观与微观两类。最突出的宏观问题是胶接材料表面处理(打磨、化学蚀刻等)对胶接接头性能以及生产技术方面(工艺时间、所需专用设备等)的巨大影响。在胶粘剂测试的微观方面,特别是在剪切模量测试中,最重要的是接头中应力分布的均匀性以及胶粘剂/被粘物界面的粘附性。过去常假设加载接头中的应力均匀分布。如今,得益于有限元分析,这种假设被认为不可信。这种新方法的其中一个影响,在ASTM D5656试验中,表现为引入了剪切模量计算的修正因子,以考虑应力分布的非均匀性。使用这些修正的主要问题是它们尚未被标准委员会正式批准,因此其使用可能受到质疑。

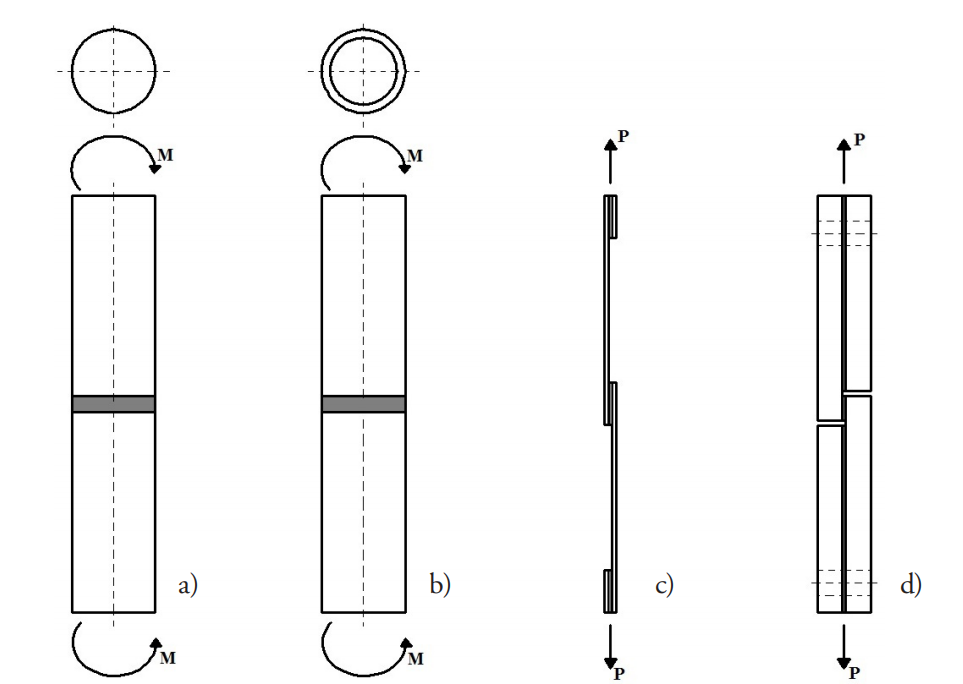

除了提到的D5656试验(厚被粘物剪切试验,TAST)外,还可以通过多种其他方法测量胶粘剂的剪切强度,包括原位试验(浇注胶粘剂样品)以及胶接接头试验。原位试验(如本体扭转试验)由于样品制造困难(特别是薄膜胶粘剂)以及扭转试验需要施加扭矩的试验机,因此未广泛使用。因此,通常使用胶接接头试验,例如 butt torsion 试验(图1a)、napkin ring 试验(图1b)或单搭接剪切试验,1⁄2"搭接剪切试验(图1c)及其改进版本厚被粘物剪切试验(图1d)。由于 butt torsion 和 napkin ring 试验具有相同的局限性,因此本体扭转试验和单搭接剪切试验成为评估胶粘剂剪切强度与模量的默认试验。1⁄2"搭接剪切试验的主要优点——其简单性——也是其主要缺点:试样易于制造和测试,但其极低的刚度导致接头中应力分布不均匀,限制了该试验仅用于开发与对比试验。唯一一种可以(相对)容易地确定胶粘剂剪切强度与模量的试验是ASTM D5656方法及其改进版本ISO 11003试验。

图1. 不同胶粘剂剪切试验方法示意图:a – butt torsion,b – napkin ring,c – 1⁄2"搭接剪切,d – 厚被粘物剪切试验,作者绘制

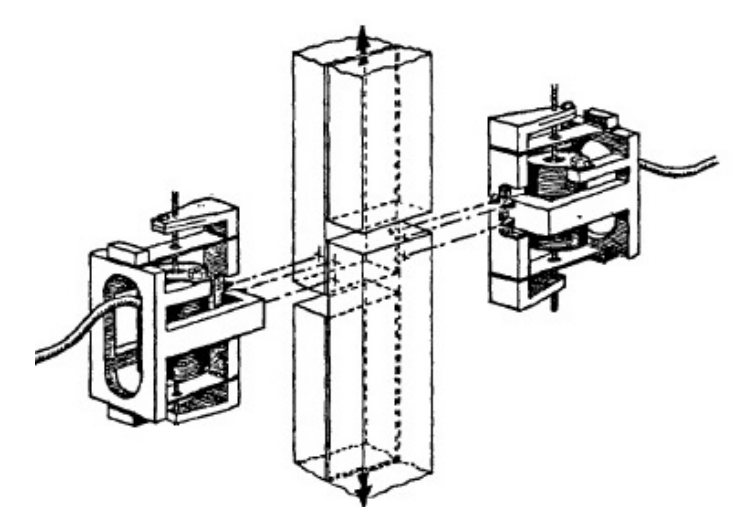

D5656试验方法相对复杂,且受多种因素影响。试样制备过程需要高精度的切割与钻孔——安装孔位置偏差将导致试样加载不均,进而引起接头中应力分布不均匀。D5656试验中最具挑战性的问题,也是胶粘剂剪切测试中的普遍问题,是准确测量接头中的剪切应变。D5656原始方法引入了KGR-1型引伸计,用于测量接头剪切应变(图2)。在此,引伸计测量胶接被粘物之间的相对位移。这种测量方法存在两个主要问题:试验后期引伸计销钉打滑,以及引伸计测量的并非胶粘剂本身的应变,而是胶粘剂与引伸计接触点之间金属层的应变。因此需要进行应变修正。修正方法为:在某一载荷下,测量具有模拟胶层厚度的纯铝试样的应变(假设材料中应力均匀分布)。然后将获得的金属应变从试验中测得的应变中减去。

图2 KGR-1型引伸计

KGR-1引伸计价格昂贵,因此一些研究人员尝试通过将标准线性引伸计改装为接头应变测量装置。然而,这种测量仍需要对金属位移进行修正,以及计算修正以考虑接头内部应力分布的非均匀性。数字图像相关(DIC)方法是标准应变测量的有前景替代方案,但尚未标准化,因此其使用仅限于科研目的。

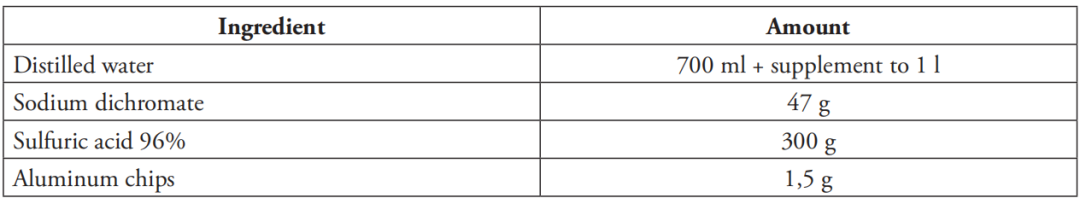

研究了2017A铝合金表面处理对3M AF163-2K薄膜胶粘剂(面密度293g/m²,厚度0.24mm)剪切强度与模量的影响。表面处理方法为:1)仅使用粒径60μm的氧化铝喷砂;2)喷砂后再进行铬酸蚀刻,即FPL蚀刻。FPL工艺按胶粘剂制造商指南进行,蚀刻溶液成分见表1。

表1. FPL溶液成分(每升)

为进行工艺控制,每种表面处理方法制备5个试样,按D1002标准(1⁄2"搭接剪切试验)测试。厚被粘物剪切试样同样方式测试,每系列4个试样,采用改进的D5656方法。剪切应变测量未使用KGR-1,而是采用改装的标准线性引伸计,如图3所示。改装包括采用4个接触销钉(而非标准3个)并在试样侧面钻安装孔,显著减少试验中引伸计打滑。用于剪切应变修正的铝位移在4464N载荷下为0.00365mm。

试验中金属位移(dₘ)按公式1计算:

dₘ = (p - t)/t × M × L/4464

其中:p – 引伸计两侧接触点距离,mm;t – 胶粘剂厚度,mm;M – 在4464N载荷下的金属位移,mm;L – 当前载荷,N。

剪切应变(γᵢ)按公式2计算:

γᵢ = (dₐ - dₘ)/t

其中:dₐ – 接头位移,mm;dₘ – 金属位移,mm;t – 胶粘剂厚度,mm。

剪切应力按以下公式计算:

δᵢ = Fᵢ / (l × w)

其中:Fᵢ – 载荷,N;l – 接头长度,mm;w – 接头宽度,mm。

剪切模量Gc按公式4计算:

Gc = (δ₁ - δ₂)/(γ₁ - γ₂)

其中:δ₁, δ₂ – 应力-应变曲线线性段上1、2点的应力;γ₁, γ₂ – 对应点的胶粘剂应变。

为测试准确性,采用两种不同的计算修正应用于按公式4计算的剪切模量。第一种基于文献,用于修正试验中金属位移以考虑接头应变非均匀性:

Fc = -Cf × t_sim + 1.065

其中:Fc – 修正因子;Cf – 常数,胶粘剂厚度以英寸表示时为1.73,以毫米表示时为0.0683;t_sim – 纯铝试样中模拟胶粘剂厚度,mm。修正方法为将公式1中的铝位移乘以系数Fc。

第二种修正旨在修正胶粘剂应变的非均匀性。该修正基于接头剪切的有限元分析,由两个系数组成:

C₁ = 1.03 × t^0.068

C₂ = -0.000483 + 0.073 × e^(-3.29t)

剪切模量修正按以下公式进行:

G_rec = C₁ × G_ASTM + C₂

其中:G_ASTM – 按D5656标准计算的剪切模量。

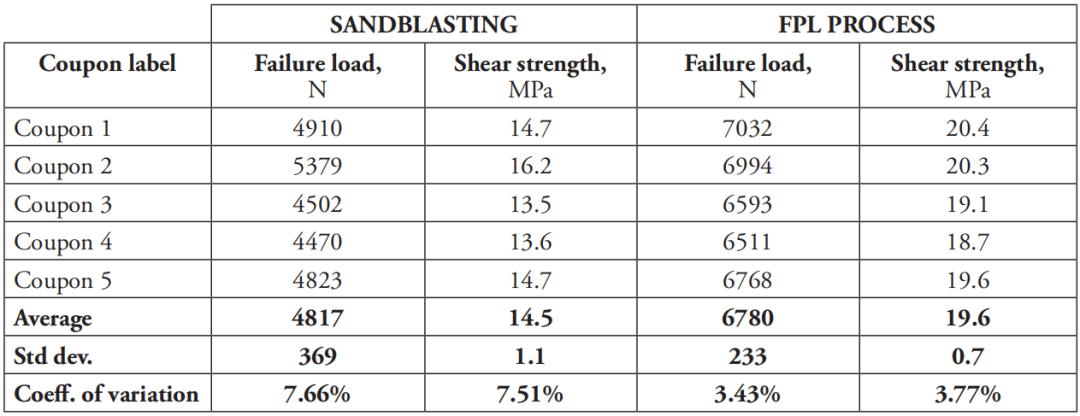

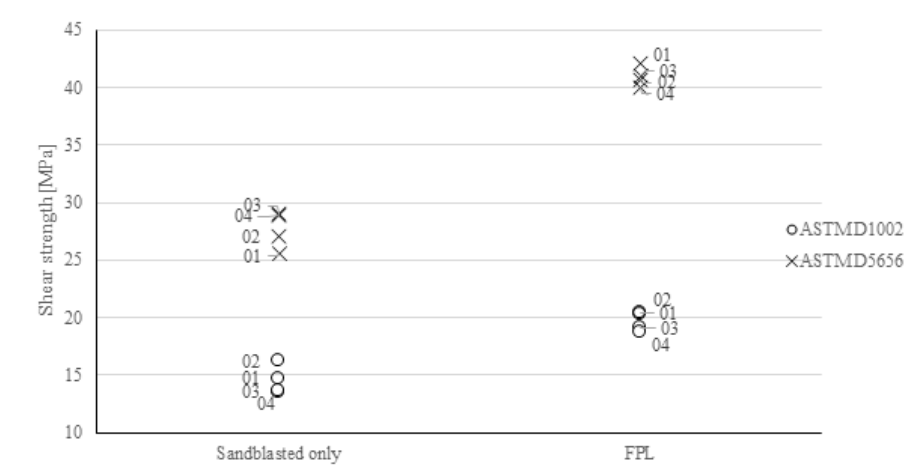

2.1 1⁄2"搭接剪切试验结果

按D1002标准测试单搭接剪切强度。表2结果显示表面处理方法对接头强度有显著影响。

表2. 1⁄2"搭接剪切试验结果

仅喷砂处理的铝接头平均剪切强度为14.5MPa,而喷砂后再进行FPL处理的为19.6MPa,即FPL工艺使接头强度提高了35%。FPL工艺处理后试样的变异系数更低,表明接头质量更均匀、可重复性更好。

2.2 厚被粘物剪切试验结果

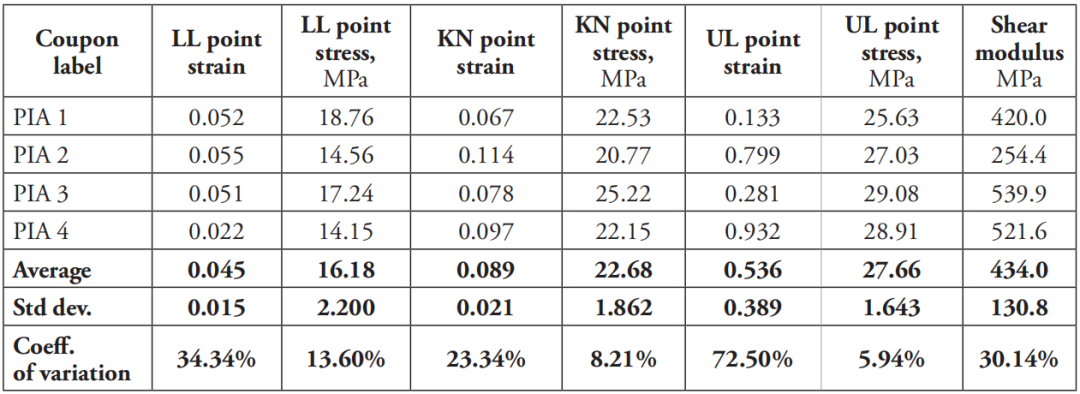

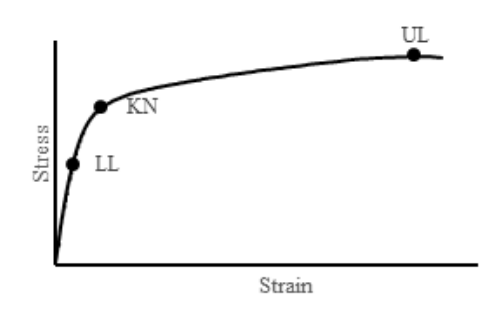

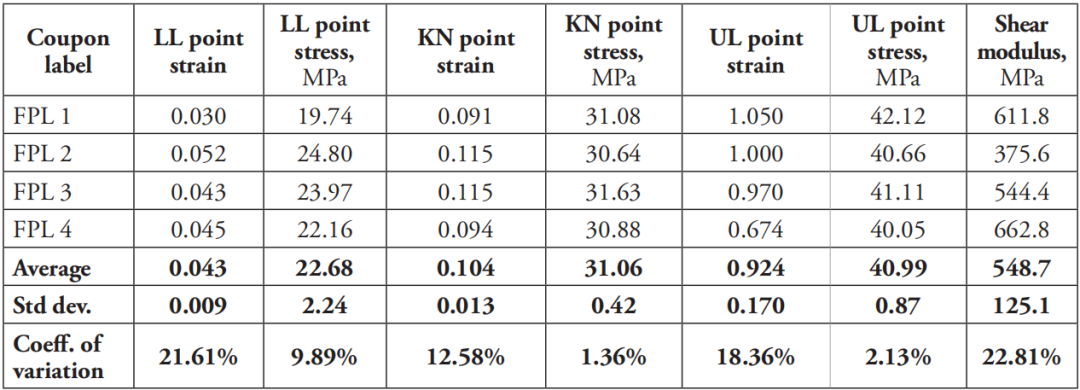

主要按ASTM D5656标准进行厚被粘物剪切试验。接头剪切分为两个阶段:1)线性阶段,胶粘剂应变为弹性,应力-应变关系为线性(剪切模量);2)塑性阶段,剪切应变非弹性,应力增长远低于弹性阶段。图3为典型厚被粘物剪切试验的应力-应变曲线,具有三个特征点:LL点为线性极限(弹性阶段结束),KN点为应力-应变曲线拐点,UL点为极限应力点。试验结果见表3与表4。

表3. 喷砂处理后ASTM D5656剪切试验结果

图3 典型厚被粘物剪切试验的应力-应变曲线

表4. FPL处理后ASTM D5656剪切试验结果

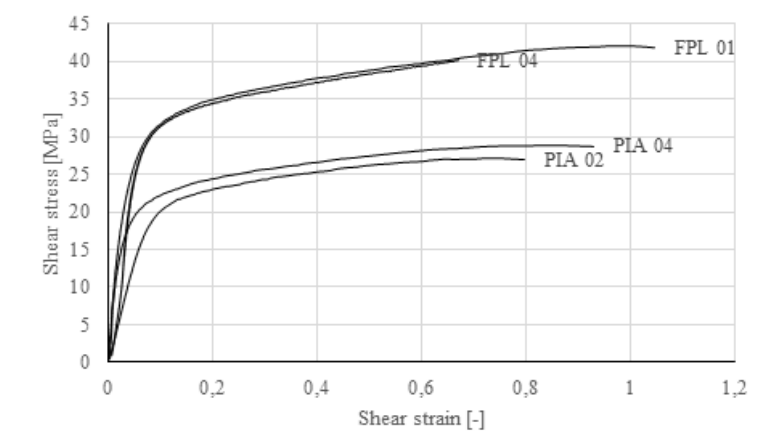

比较两组试验,FPL工艺对胶粘剂剪切强度与模量有显著影响。FPL处理后,平均LL点应力提高了40%(从16.18MPa增至22.68MPa),KN点应力提高了37%(从22.68MPa增至31.06MPa)。极限剪切强度也提高了48%。这表明仅喷砂处理不足以获得高强度接头。与D1002试验类似,FPL处理后所有性能的变异系数更低。图4为两组试样应力-应变曲线对比。FPL处理后平均剪切模量提高了26%,但两组试验的变异系数均较大,表明测量值范围较大。仅喷砂试样的剪切模量介于254至540MPa之间,FPL处理试样为376至663MPa。结合LL点应变值的较大离散性,表明引伸计安装位置及接触点间隙可能对模量测量结果有影响。

图4. 两组试样应力-应变曲线对比

图5总结了试验结果,显示两种试验方法中,FPL表面处理均提高了剪切强度。D5656试验中强度提高了48%,D1002试验中提高了35%。另一现象为无论铝表面如何处理,D5656方法测得的剪切强度均更高。对于仅喷砂试样,D5656试验剪切强度比D1002方法高91%;FPL处理后,这一差异增至109%。这与D5656试验中使用的试样厚度更大有关,更大厚度提供更高刚度,减少了试验中接头的弯曲与扭转,有利于胶层中剪切状态更均匀。

图5. 两种铝表面处理方法制备的接头剪切强度对比,分别采用D5656与D1002方法测试

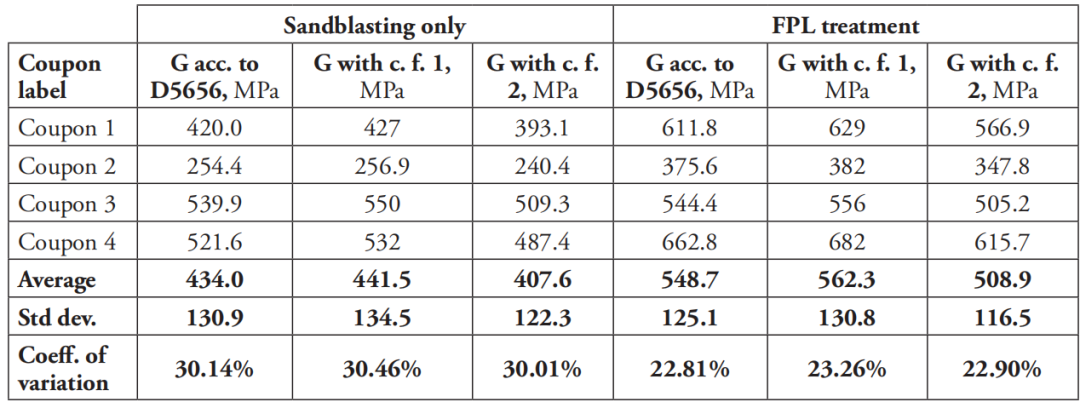

此处需考虑不同的剪切模量计算修正因子。表5为按公式5(修正因子1)与公式6、7、8(修正因子2)修正后的模量结果。

表5. 两组试样采用上述修正后的剪切模量对比

按修正因子1计算的模量与仅按D5656标准计算的结果相近。仅喷砂试样平均模量提高了1.7%,FPL处理后提高了2.5%。而修正因子2使模量值分别降低了6.1%与7.3%。应用修正因子会改变结果,可能导致试验与应用性能之间的差异。修正因子尚未被D5656标准认可,因此仅按该标准计算的值被普遍接受。然而,部分研究人员使用修正因子,表明该领域仍在发展。

胶粘剂剪切试验结果验证了以下结论:

(1)喷砂与FPL工艺联合作为铝表面处理手段,对胶接剪切强度有积极影响。相比仅喷砂,FPL处理后,D1002与D5656试验测得的剪切强度分别提高了35%与48%。

(2)FPL处理提高了接头均匀性。两种试验中,FPL处理试样的剪切强度变异系数更低——D5656试验中为2.13%,而仅喷砂为5.94%。

(3)对比D1002与D5656试验方法,后者所得值更高,更接近胶粘剂理论剪切强度。对于仅喷砂试样,D5656方法剪切强度比D1002高91%;FPL处理后,这一差异达109%。D5656试样铝厚度更大是主要原因,更大厚度提供更高刚度,减少接头弯曲,使胶层剪切状态更均匀。

(4)不同计算方法与修正因子得到的剪切模量值存在差异,表明D5656试验方法需修订,以纳入试验结果与有限元模拟。

INTRODUCTION

胶黏剂制样设备

国高材分析测试中心提供专业的胶黏剂综合测试服务,覆盖其研发、生产与品控全链条。测试项目包括理化性能(粘度、固含量)、力学与粘接性能(拉伸剪切强度、剥离强度)、耐久性(高低温、湿热、紫外老化)及成分与热学分析等。服务领域广泛,涵盖电子电器、汽车制造、新能源、航空航天、建材封装等多个行业,针对金属、塑料、复合材料等不同基材的粘接需求,提供精准测试与一站式技术支持。

咨询电话:020-66221668