基于实验设计的ABS树脂老化原因与寿命预测方法

2025-03-25

2025-03-25ABS树脂作为五大合成树脂之一,以其优异的抗冲击性、尺寸稳定性、表面光泽度及易加工性,广泛应用于家电、汽车、电子电器等领域。然而,ABS树脂中的不饱和碳碳双键使其在热、氧、紫外光等作用下易发生降解变色,限制了其应用范围。

目前,ABS的生产工艺主要包括乳液接枝-掺混法和连续本体法。其中,乳液接枝-本体SAN掺混法占全球产量的85%以上,其橡胶含量高、粒径小,但颜色偏黄;而连续本体法生产的ABS白度高、橡胶粒径大,但橡胶含量较低。

不同生产工艺和组成结构对ABS树脂的耐候性有显著影响。为了深入研究ABS树脂在光、热、氧、湿气等环境下的老化行为,本文选取了典型的乳液法和本体法ABS树脂,通过户外暴晒、氙灯老化箱、鼓风热烘箱和恒温恒湿箱等实验手段,系统评估其耐候性差异,为提升产品性能和延长使用寿命提供科学依据。

1.1 主要原料

涉及的 ABS 树脂原材料信息见表 1。

表 1 实验所用 ABS 树脂信息

1.2 性能测试与表征

1.2.1 顶空气相色谱分析

顶空加热温度 120℃,静态恒温 5h,顶空进样针温度 130℃,进样量 0.3mL;色谱柱温变化(程序升温):起始温度为 40℃,保持 10min,然后以 5℃/min 的速率升至 200℃,保持 10min。

1.2.2 户外暴晒实验

按 GB/T 3681-2000《塑料大气暴露实验方法》进行户外暴晒,暴晒地点为广州,样品与水平成 45°角固定,并朝南放置。

1.2.3 氙灯老化

按 ISO 4892.2:2006 进行氙灯老化试验。试验采用 cycle Ⅰ条件,即:持续光照;辐照度(300~400)nm 为(60±2)W/m²;黑标温度(65±3)℃;箱体温度(38±3)℃;相对湿度(65±5)%;喷淋周期:102min 不喷淋 /18min 喷淋。

1.2.4 热老化

按 GB/T 7141《塑料热空气暴露试验方法》进行热老化试验,试验温度为 60℃。

1.2.5 湿热老化

按 GB/T 12000《塑料暴露于湿热、水喷雾和盐雾中影响的测定》进行湿热老化试验。试验温度为 50℃,湿度为 90%RH。

1.2.6 颜色测试

按 GB/T 3979-2008《物体色的测量方法》评价色板的颜色变化,并辅助目视。

2.1 乳液法和本体法 ABS 树脂中的杂质分析

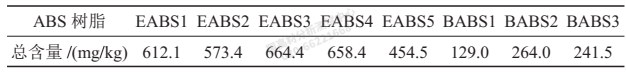

ABS 树脂中所含金属离子可通过电感耦合等离子体原子发射光谱法(ICP-AES)测出,而有机小分子物质可以通过顶空气相色谱法(HS-GC)分析得出。表 2 为采用 ICP-AES 测得 ABS 树脂中总金属离子含量的结果。总共测试了 ABS 树脂中 19 中常见的金属离子,并统计总含量。

表 2 不同乳液法和本体法 ABS 树脂中金属离子含量检测结果

由表 2 可知,本体法 ABS 树脂所含金属离子含量远小于乳液法 ABS。进一步分析可知,主要是因为乳液法 ABS 树脂在合成时加入大量的乳化剂和凝聚剂,这些助剂都含有大量的金属离子,而本体法 ABS 合成时无需加入这些助剂。

对于 ABS 树脂中残留的有机小分子物质,采用 HS-GC 方法分析得到的色谱图,如图 1 所示。

图 1 不同乳液法和本体法 ABS 树脂的气相色谱图

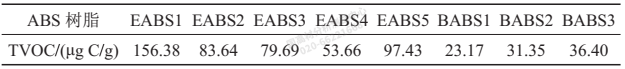

由图 1 可知,几种乳液法 ABS 树脂的主要峰出现在保留时间为 6.7min 和 8.6min,而本体法 ABS 树脂的主要峰出现在 6min 和 7.9min。EABS4 树脂在保留时间 6.7min 处只有极弱的峰,而 EABS1 树脂在保留时间 9.6min 处出现一较强峰。通过建立峰面积与总挥发性有机物含量(TVOC)的标准曲线,可以计算出 ABS 树脂中所含总挥发性有机物含量,其计算结果列于表 3。由表 3 可知,本体法 ABS 树脂的 TVOC 含量远小于乳液法 ABS 树脂。EABS1 树脂的 TVOC 含量最大。

表 3 不同乳液法和本体法 ABS 树脂中总挥发性有机物含量检测结果

2.2 不同老化方法的测试结果

2.2.1 户外暴晒

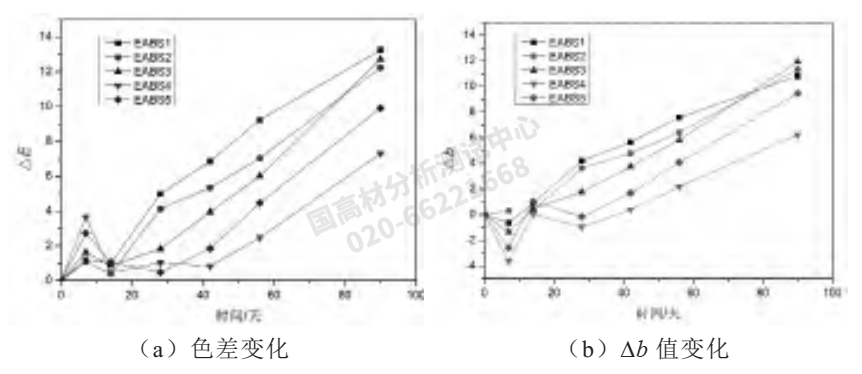

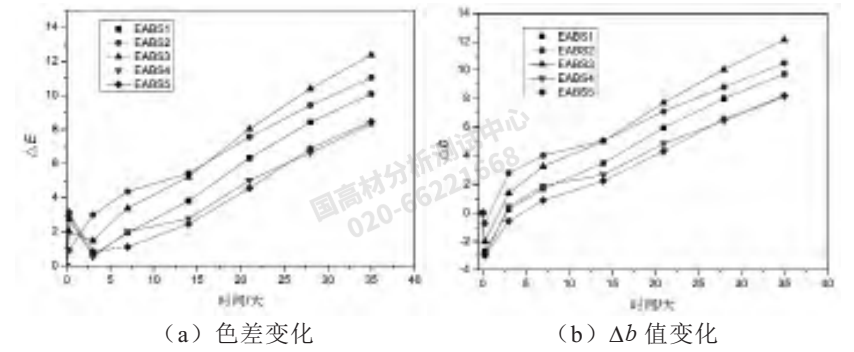

从图 2(a)看出 EABS1 树脂,其胶含量比其他树脂高很多,因此经户外暴晒,将会有更多的不饱和双键受光照、热、氧等作用被降解,树脂老化程度加剧。

从图 2(b)所示,可以发现乳液法 ABS 树脂受光照并不是一直是变黄,而是在初期先变蓝之后慢慢开始持续变黄。可能是由于 ABS 树脂在合成过程中残留的各种杂质(如苯乙烯或酚类抗氧剂等)吸收了太阳光中的可见光部分(大于 380nm),对 ABS 树脂起“漂白作用”,从而大大削弱了紫外光的黄化作用,使 ABS 树脂变蓝。

图 2 乳液法 ABS 树脂在户外暴晒的颜色变化

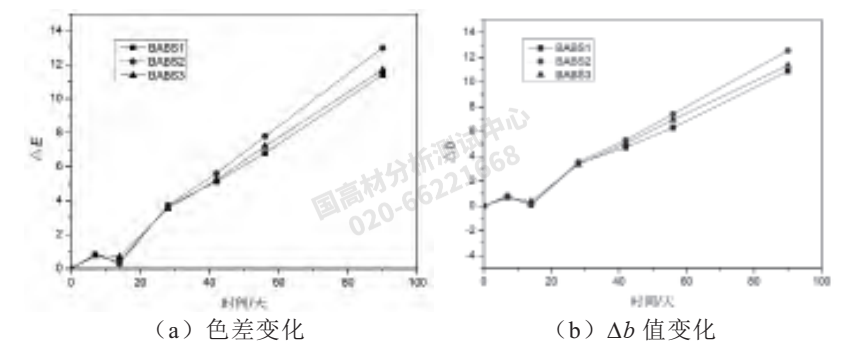

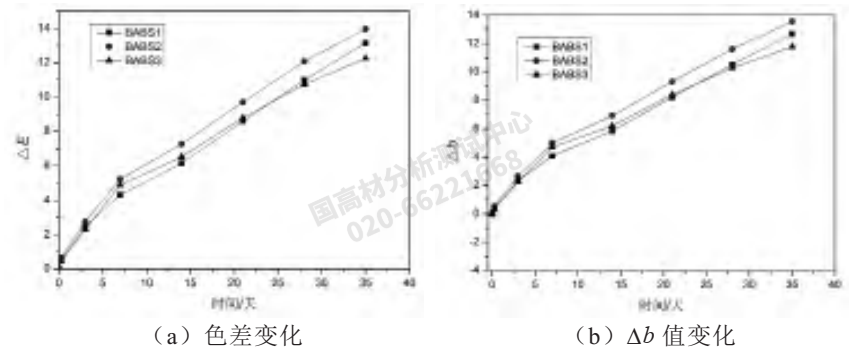

相比乳液法 ABS,本体法 ABS 树脂的色差快速变大,表现为耐户外暴晒性能很差,如图 3(b)所示。

图 3 本体法 ABS 树脂在户外暴晒的颜色变化

2.2.2 氙灯老化

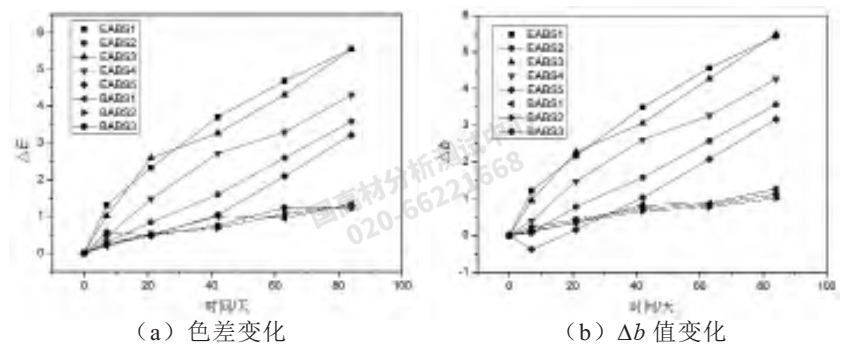

乳液法 ABS 树脂在氙灯照射下也是在初期先变蓝之后慢慢开始变黄,如图 4(b)所示。不同于户外暴晒的是,变蓝只维持了很短的时间(<3 天),之后则快速变黄。

图 4 乳液法 ABS 树脂受氙灯老化的颜色变化

本体法 ABS 受氙灯照射色差快速增大,比乳液法 ABS 变色快。目测所有样品的色板,明显发黄严重,如图 5(a)所示。

图 5 本体法 ABS 树脂受氙灯老化的颜色变化

2.2.3 热老化

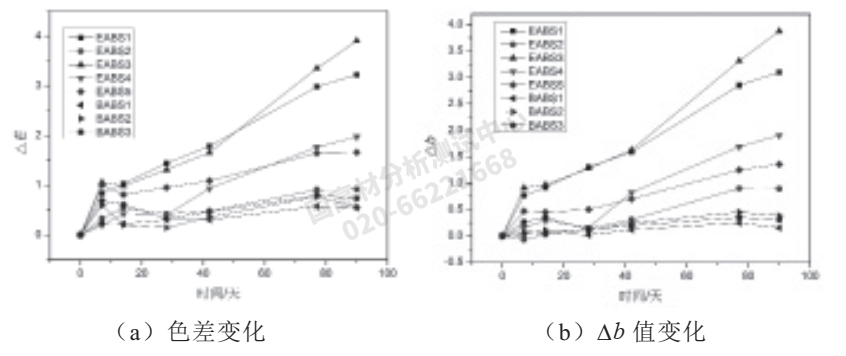

由前面分析 ABS 树脂中金属离子总含量的结果可知,本体法 ABS 树脂所含金属离子杂质明显少于乳液法 ABS。进一步对比乳液法 ABS 树脂中金属离子总含量,可知 EABS5<EABS2<EABS4≈EABS3。由此可认为,ABS 树脂在热老化过程中,变色程度不仅受 ABS 树脂本身黄化影响,而且树脂中含有的金属离子杂质可能也会影响其变色。

图 6 不同 ABS 树脂受热老化的颜色变化

2.2.4 湿热老化

结果与热老化基本一致,也是本体法 ABS 树脂耐湿热老化优于乳液法 ABS 树脂,且不同本体法 ABS 树脂的变色差异不明显而不同乳液法 ABS 树脂的变色差异大。

图 7 不同 ABS 树脂受湿热老化的颜色变化

2.3 ABS 树脂在不同老化条件下的比较

对比图 2(a) 和图 4(a)、图 3(a) 和图 5(a) 可知,无论是乳液法 ABS 树脂还是本体法 ABS 树脂,经户外暴晒和氙灯老化,其颜色变化趋势都是初期先增大再减小,之后持续增大的过程。这预示着自然暴晒和氙灯老化具有一定的相关性。

对比两者变色程度,可以发现氙灯老化使 ABS 树脂在较短时间内快速变色,而户外暴晒则只能使其缓慢地变色。如果能找到两者的相关性,则可使用氙灯老化来近似替代户外老化,就不用通过长期的户外暴晒试验来评价材料的耐候性,从而极大地缩短耐候产品的开发周期。以色差为评价指标,对比乳液法 ABS 树脂和本体法 ABS 树脂的户外暴晒和氙灯老化色差数据,可以发现,对于本体法 ABS 树脂,氙灯老化 28 天的色差变化近似相当于在广州户外暴晒 90 天所产出的色差,而对于乳液法 ABS 树脂,氙灯老化 35 天反映了广州户外暴晒约 90 天的色差变化。

从图 6(a) 和图 7(a) 可以看出,ABS 树脂在无紫外光照射条件而仅受热氧、湿热作用下的变色较弱。结合户外和氙灯老化的变色可知,ABS 树脂在有紫外光照射时变色非常快速。所以,光照是 ABS 树脂在户外变色的主要原因。这主要是因为 ABS 树脂中不饱和双键等生色基团对紫外光非常敏感。