时间硬化蠕变模型研究:预测高温长期载荷下,汽车结构件/功能件的使用寿命

2025-11-04

2025-11-04高温环境下结构材料与部件的长期服役可靠性,是航空航天、能源动力等高端装备设计的核心挑战之一。其中,蠕变——材料在恒定应力和高温下随时间持续变形的现象——是制约其寿命与安全性的关键力学行为。

不同领域对材料高温蠕变行为的研究各有侧重:在航空航天领域,用于预测高温结构件和复合材料螺栓的尺寸稳定性;汽车工业借助其评估发动机舱支架等部件的寿命并指导选材;电子封装关注封装体在热循环下的蠕变可靠性;能源与核工业则聚焦辐射与高温耦合环境下的材料安全性。 图1 损坏的汽车发动机舱支架(左) 为精确预测构件的蠕变寿命与变形演化,建立准确的本构模型至关重要。本文旨在系统阐述塑性材料的时间硬化蠕变变形机理及其模型研究,对于推动材料在极端工况下的性能预测技术与可靠性设计水平的提升,具有重要的理论价值和工程意义。

将PP-GF30料粒加入注塑机中,按照一定的注塑工艺(注塑温度220℃,压力5MPa,流量20mm,保压时间18s,储料压力6MPa,储料流量50mm,冷却时间5s)注塑成ISO 527-2:2012中的1A型样条。

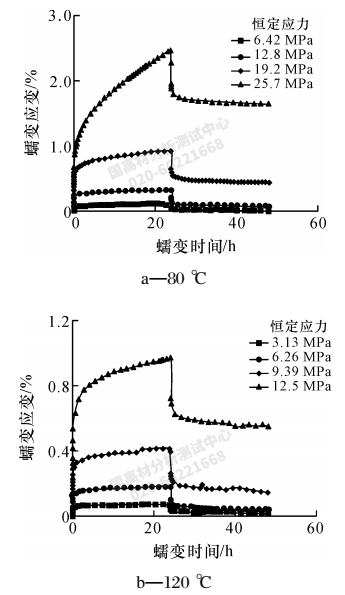

按照ISO 899-1:2017进行测试,采用精度为1级的非接触式相机测量应变,精度为0.5级的力值传感器控制恒定应力。测试温度为80和120℃,标距50mm,恒定应力分别为拉伸强度的10%、20%、30%和40%,蠕变24h后进行24h蠕变回复。

PP-GF30的高温蠕变和回复曲线如图2所示,样条蠕变24h后进行24h蠕变回复。随着载荷的增大,蠕变24h时的应变逐渐增大,回复后保留的形变存在差异,总体上载荷大时,可回复和不可回复的形变均偏大。

外力作用下,材料的应变行为同时具有弹性材料和黏性材料的特征,应变的大小依赖于应力和应变速率,应变包含不可回复的永久形变和可回复的弹性形变。其中可回复的弹性形变又可分为依赖于时间的高弹形变和瞬时回复的普弹形变,这种兼具有弹性和黏性的性质称为黏弹性。

结合图2的曲线特性,PP-GF30在高温和外力的作用下,其蠕变过程包括3种形变,即普弹形变(ε1)、高弹形变(ε2)和黏性流动(ε3)。普弹形变主要由分子链键长和键角发生变化引起的,形变量很小,瞬间响应;高弹形变主要由链段运动使分子链逐渐伸展发生构象变化引起的,形变量大,与时间有关,外力除去后形变逐渐回复;黏性流动主要由外力作用下造成分子间的相对滑移,外力除去后形变不可回复。

图2 PP-GF30的高温蠕变和回复曲线

对图2的高温蠕变和回复曲线进行进一步分解,可得出蠕变的三种形变与应力的关系,结果如图3所示。

图3 PP-GF30材料高温蠕变的形变参数与应力的变化曲线

随着应力的增大,黏性流动的速率表现出明显差异,应力越大,黏性速率和形变均偏大,与应力呈指数型增长。在低应力时,黏性流动形变的贡献较小,蠕变应变主要受普弹和高弹形变作用,与应力成线性增长,撤去外力时能够基本回复;在较大应力时,蠕变应变主要由于黏性流动的作用,不可回复的形变较大。

PP-GF30是一种线型聚合物材料,分子链之间无交联,在高应力下,分子间的相对滑移非常剧烈,黏性流动的形变较大,同时对材料的损伤速度快,材料寿命短。

综上所述,在提升聚合物材料的抗蠕变性时,可根据材料的黏弹性及蠕变形变参量进行调控,改善配方和分子结构,以降低形变、提升寿命,为抗蠕变材料的研发、设计和应用提供更科学的思路和依据。

时间硬化模型是一种用于描述高分子材料蠕变行为的数学模型,该模型基于材料的黏弹性,考虑了材料内部应力的松弛和重新分布过程。通过引入时间硬化率等参数,时间硬化模型能够较为准确地预测高分子材料在恒定应力下的蠕变行为。

该蠕变模型认为在蠕变过程中,时间是蠕变速率降低而出现材料硬化现象的主要因素,且认为蠕变速率降低与蠕变变形无关。当温度恒定时,蠕变应力(σc)与蠕变速率(Ɛ̇c)、时间(t)三者之间的关系可以通过式(3)描述:

Ɛ̇c = A σcⁿ tᵐ⁻¹ (1)

式中:A和m分别为材料硬化常数和时间硬化指数,n为应力指数。

将式(1)对t积分便可得到蠕变应变(εc)与t的关系,见式(2):

εc = A σcⁿ tᵐ (2)

利用式(2)结合PP-GF30的高温蠕变曲线,可以确定出模型参数(A、n、m)。时间硬化模型的优势在于能够较好地描述蠕变的第一、二阶段,但是对于相对较长时间蠕变的描述,精确度略有下降。

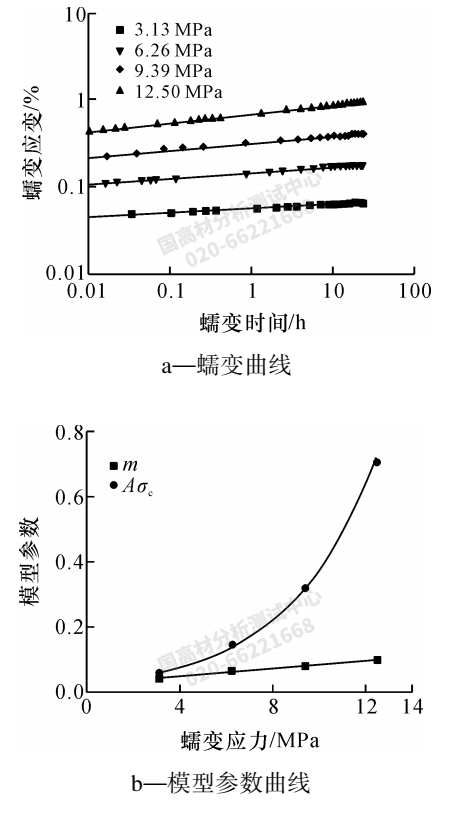

以PP-GF30在120℃下的24h蠕变曲线为基准,舍弃起始加载段的变形数据,对蠕变应变—时间曲线进行幂函数拟合,可直接确定出时间硬化模型的参数m及Aσcⁿ,如图5所示。结果发现,Aσcⁿ与σc呈幂函数增长,对σc进行幂函数拟合,直接确定出时间硬化模型的参数A=0.00274,n=2.17842。同时发现参数m与σc呈线性增长趋势,参数m不是一个固定值。

结合蠕变的变形机理和σc作用的影响,σc对蠕变速率的影响是客观存在的,不同应力载荷下,蠕变变形的三种形变量的增长速率必然存在差异,整体表现出了与σc的相关性。因此,时间硬化模型需要基于此进行优化,修正后的时间硬化模型见式(3):

εc = A σcⁿ tᵃ⁺ᵇσc (3)

式中:A、n、a和b为模型参数。

图4 PP-GF30材料 120 ℃下的蠕变曲线和模型参数曲线

结合图4的拟合结果,PP-GF30在120℃下的时间硬化蠕变模型的参数如下:A=0.00274,n=2.17842,a=0.02859,b=0.00566。相较于原有的时间硬化模型,修正后的模型能够修正σc对时间指数的影响,系统精度有较大提升,为预测和评估材料在高温长期载荷作用下的力学行为提供了有效的方法,在工程设计和应用准确性的提升上有重要的指导意义。

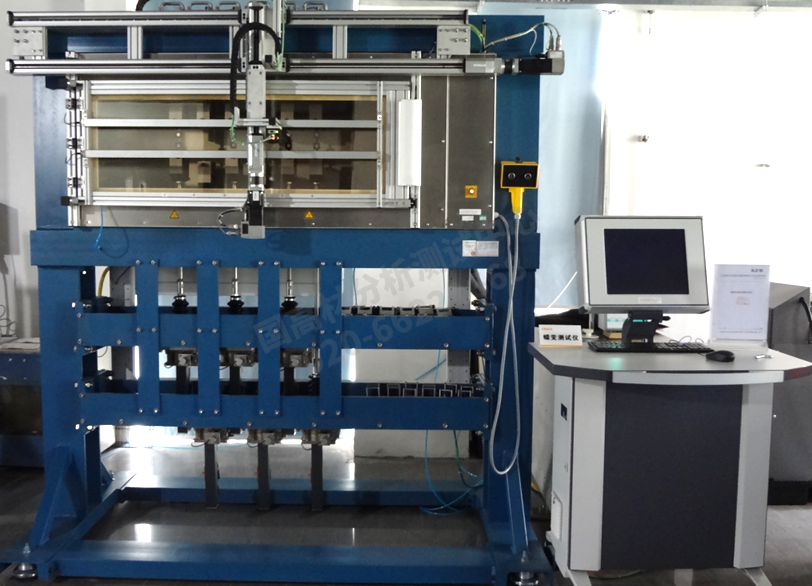

国高材分析测试中心在塑料及金属材料的疲劳蠕变测试与寿命评估领域拥有完善的技术积累,依托先进的蠕变、疲劳试验设备和专业的技术团队,我们能够为客户提供从材料筛选、本构模型建立到长期寿命预测的全套解决方案。

咨询电话:020-66221668

* 本文为国高材分析测试中心原创,转载请注明出处。