超薄电子产品外壳用复合材料动态拉伸力学行为特征及其失效机理研究

2025-10-28

2025-10-28当下,消费者对电子产品的追求已超越单纯的功能性,转向更极致的审美体验与更可靠的使用品质。超薄笔记本、平板电脑、智能手机等设备不仅需要轻薄便携,更要坚固耐用。

图1 消费电子产品

聚碳酸酯(PC)及其复合材料因其优异的综合性能,已成为高端电子产品外壳的首选材料。然而,该复合材料在服役时极易受到较强的冲击载荷,因此,掌握纤维增强 PC 复合材料在宽应变率范围内的力学行为特征和失效机理显得尤为重要。

本文使用注塑成型工艺制备玻璃纤维增强 PC 复合材料,在 0.001~ 1000 s-1应变率范围内开展纤维方向不同的玻璃纤维增强PC复合材料的拉伸力学行为实验研究,并结合扫描电镜对材料的失效机理进行系统分析。

实验采用与商业化电子产品外壳相同的制备工艺——注塑成型,确保材料微观结构与实际产品一致。材料体系为短玻璃纤维增强PC复合材料,玻璃纤维质量分数为20%,纤维长度控制在0.1-0.2mm。

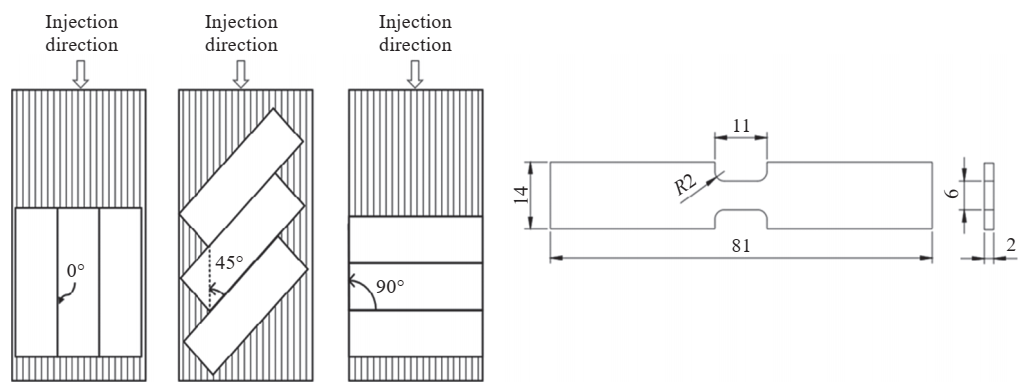

制备的平板试样厚度控制在2.0mm,随后按0°(流动方向)、45°和90°(垂直流动方向)三个方向切割成标准测试试样,模拟外壳注塑成型后不同位置的纤维取向状态。

图2 拉伸试件的加工及试件尺寸(单位:mm)

不同应变率下的拉伸实验均在室温下进行。

准静态拉伸实验在电子万能材料实验机上(图3)开展,试件标距段长度为 7 mm,因此,设置拉伸速率为 0.007 mm/s。

图3 25t电子万能试验机

中应变率拉伸实验设备为高速拉伸实验机(图4),设置拉伸速率为 7 mm/s。

图4 高速拉伸实验机

动态拉伸实验在分离式霍普金森杆装置(见图 5)上开展。动态拉伸实验中,采用高强度粘胶将试件粘贴于入射杆和透射杆之间,气室中的压缩气体推动炮管内圆环管,圆环管撞击入射杆端部的法兰盘,在入射杆内部产生拉伸应力波。当应力波传递到试件时,部分应力波通过试件标距段后向透射杆传递,另一部分应力波则以反射波形式沿入射杆传回。通过粘贴于入射杆和透射杆上的电阻应变片记录入射波、反射波和透射波的应变信号。

图5 霍普金森杆装置

3.1 应变率敏感性

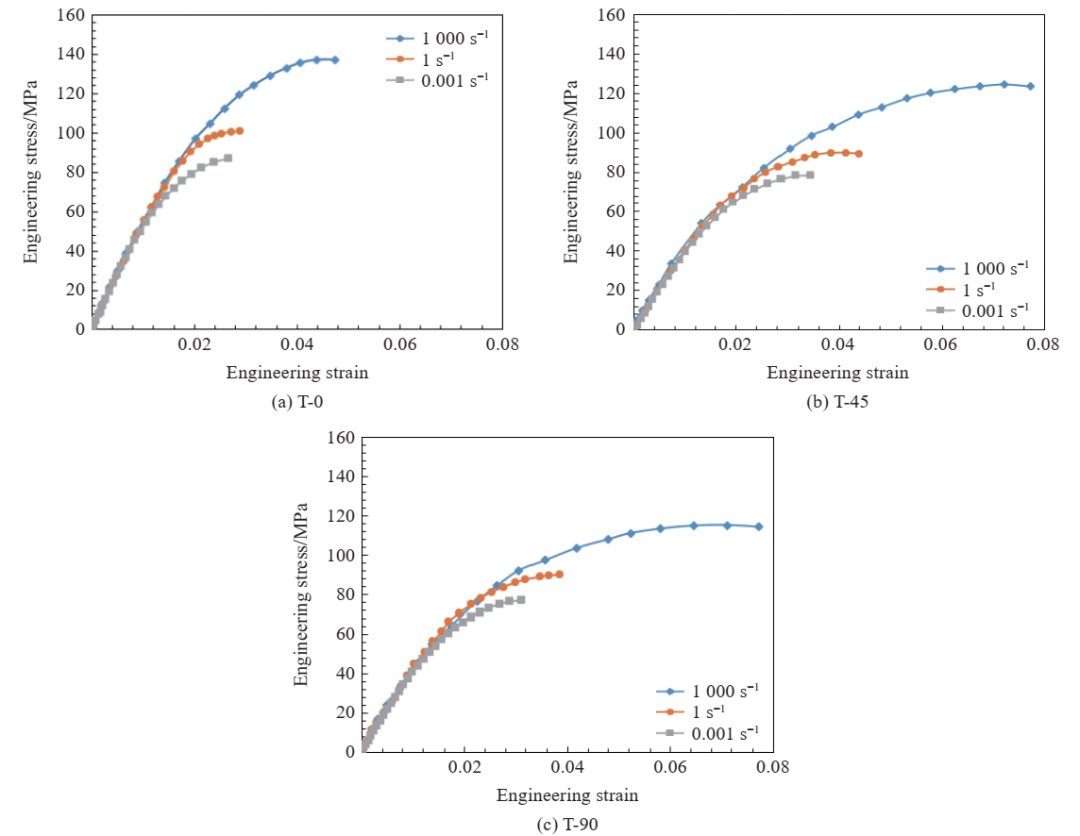

为方便表示,将玻璃纤维方向为 0°、45°和 90°的试件分别编号为 T-0、T-45 和 T-90。 T-0、T-45 和T-90 试件在 0.001~1000s-1范围内的工程应力-工程应变曲线如图6所示。由图 6可知,玻璃纤维方向不同的试件均具有较强的应变率敏感性,表现为随着应变率的升高,拉伸强度和破坏应变均增大。

图6 玻璃纤维方向不同的玻璃纤维增强 PC 复合材料在不同应变率下的工程应力-工程应变曲线

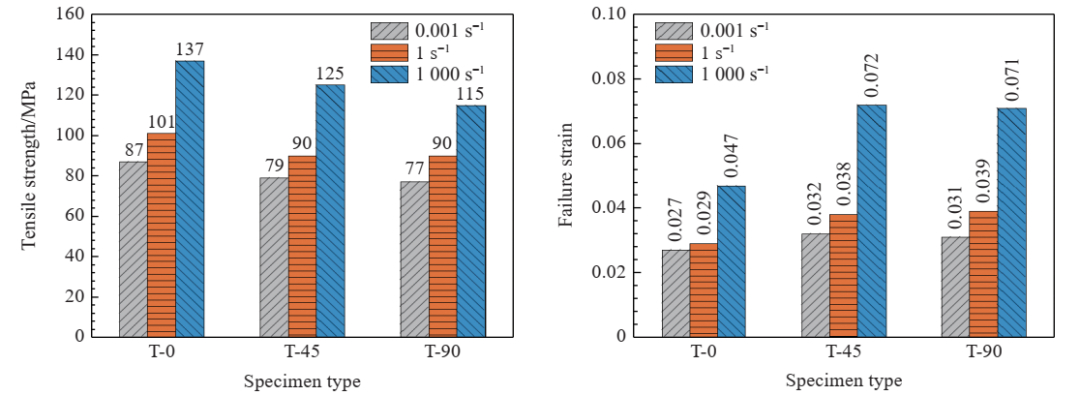

3种试件在不同应变率加载下的拉伸强度和破坏应变见图7。统计图7中3种试件的拉伸强度和破坏应变数据可知,当加载模式由准静态逐渐转变为高应变率加载时,试件断裂失效模式由脆性断裂逐渐向韧性断裂转变。

图7 玻璃纤维方向不同的玻璃纤维增强 PC 复合材料在不同应变率下的工程应力-工程应变曲线

在同一应变率下,玻璃纤维方向为 0°的试件的拉伸强度高于另外两种试件,而破坏应变低于其他两种试件。其中, 同一应变率下,玻璃纤维方向为 45°和 90°的试件的拉伸强度和破坏应变均较为接近,说明玻璃纤维方位角从 0°增至一定角度后再继续增大对试件的拉伸强度和破坏应变的影响不明显。

3.2 微观损伤机理分析

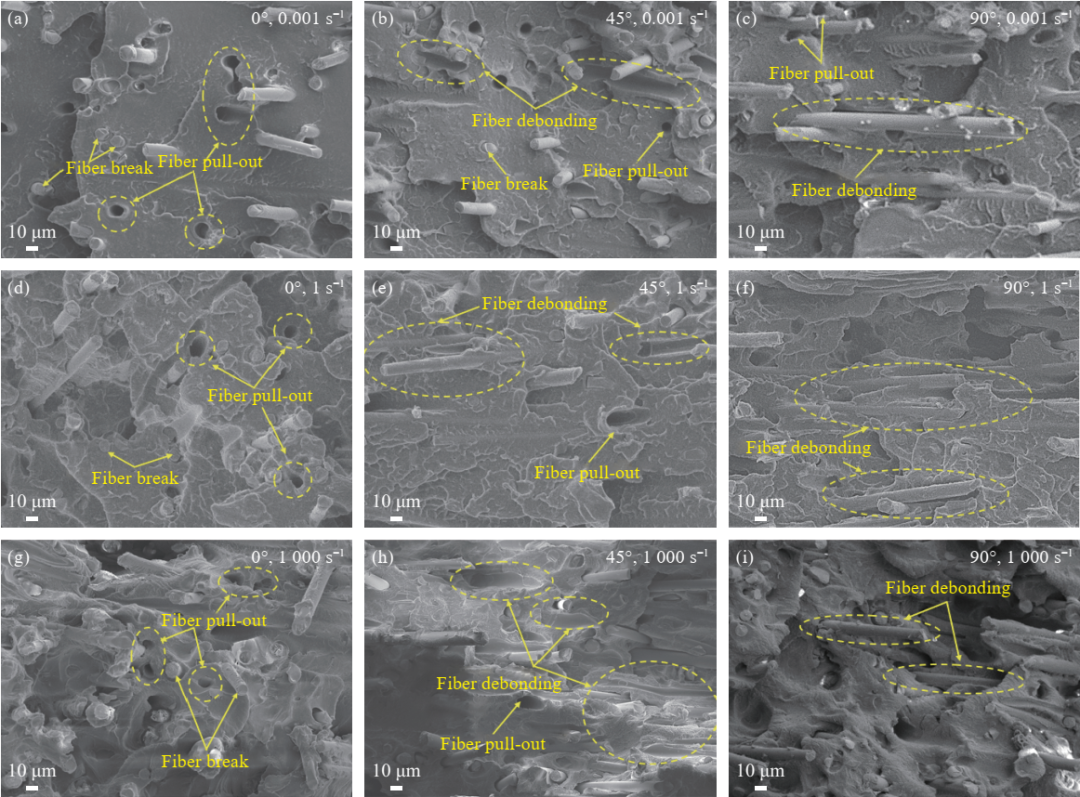

图8分别对比了3种玻璃纤维增强PC复合材料在 0.001~1000 s-1加载区间内拉伸断裂后的断口微观形貌。从图8中可观察到,短玻璃纤维增强 PC 复合材料中玻璃纤维的角度不完全相同,主要是因为短玻璃纤维质量极轻,注塑方法只能控制大部分玻璃纤维为同一方向,后续研究可通过调节短玻璃纤维注塑速率等改善这一问题。

图8 应变率分别为 0.001、1 和 1000s-1时玻璃纤维增强 PC 复合材料拉伸断口的微观形貌

图8(a)~图8(c) 显示,在 0.001s-1加载速率下,3 种试件拉伸断口处 PC 基体表面均较为平整,试件整体表现为脆性断裂,主要存在纤维拔出、纤维断裂、基体脆性断裂、纤维与基体脱粘 4 种失效模式。

在图8(d)~图8(f) 中,3 种试件的拉伸断口在1s-1加载速率下与 0.001s-1加载速率下相似,损伤模式均存在纤维拔出、纤维断裂、基体脆性断裂、纤维与基体脱粘 4 种失效模式。

图8(g)~图8(i) 显示,在 1000s-1加载速率下,3 种试件的断口形貌与准静态加载下有明显不同,拉伸断裂失效模式更接近于塑性断裂,表现为断口面参差不齐,试件主要表现出纤维拔出、纤维断裂、基体塑性变形、基体塑性断裂、纤维与基体脱粘 5 种失效模式。

与准静态加载下纤维方向为 90°的试件的断口相比发现,图8(i) 中试件基体产生明显的塑性变形,基体起主要承载作用。相对于准静态拉伸,动态拉伸过程可以认为是一个绝热过程,试件在短时间内发生急剧变形,产生的热不能及时地传导至周围环境中,因此,试件变形区域的温度升高。

综上所述,在1000s-1 的高应变率加载下,玻璃纤维增强 PC 复合材料的抗拉强度和破坏应变较准静态加载时出现大幅增大的主要原因是:高应变加载下试件发生绝热温升,温度的上升导致 PC 基体软化,塑性变形程度加深,纤维在拔出过程中与 PC 基体间的黏附力增强。

(1) 玻璃纤维增强 PC 复合材料具有显著的应变率敏感性,随着应变率的增加,材料的拉伸强度和破坏应变均增加。

(2) 0°方向(即沿加载方向)的玻璃纤维能够有效提升玻璃纤维增强 PC 材料的抗拉强度,45°和90°的玻璃纤维对材料拉伸强度和破坏应变增强效果不明显,PC 基体在拉伸过程中起主要承载作用。

(3) 玻璃纤维增强 PC 复合材料在准静态和中应变率加载下主要表现出纤维拔出、纤维断裂、基体脆性断裂以及纤维与基体脱粘 4 种失效模式;在高应变率加载下主要表现出纤维拔出、纤维断裂、基体塑性变形、基体塑性断裂、纤维与基体脱粘 5 种失效模式。

(4) 在高应变率加载下,因绝热温升现象导致 PC 基体软化,黏附力和塑性变形增强,在纤维拔出、断裂以及脱粘过程中,纤维/基体界面强度增加。此外,PC 基体的塑性变形是造成高应变率下玻璃纤维增强 PC 复合材料的抗拉强度和破坏应变大幅提升的主要原因。

国高材分析测试中心依托先进疲劳试验机、多工位蠕变测试系统及多轴冲击设备等专业检测平台,为无人机、汽车、消费电子等领域提供复合材料疲劳特性、蠕变性能及抗冲击性能等全维度测试服务,致力于为产业客户提供覆盖材料研发到产品应用的全生命周期质量保障解决方案。

咨询电话:020-66221668