塑料样条的制备条件对力学性能检测准确性的研究

2025-07-23

2025-07-23在高分子材料的研发、生产与质量控制过程中,机械性能测试是评估材料性能的关键环节。拉伸强度、断裂伸长率、缺口冲击强度等指标能直观反映材料的力学特性,这些数据直接影响产品设计、工艺优化和质量判定。然而,许多实验室在实际测试中常面临一个共性难题:测试结果的重复性差。同一材料、相同测试项目,多次检测数据却差异显著。这种波动不仅延误研发进度,更可能引发质量误判。究其原因,除了设备精度、环境温湿度、人员操作等显性因素,材料自身特性与试样制备过程的隐性影响往往被低估。

一、材料自身特性

(一)材料内部结构不均匀

高分子材料的内部结构复杂且多变。以共混高分子材料为例,不同聚合物组分在混合过程中,难以达到完全均匀的分散状态。微观层面上,某些区域可能一种聚合物含量较高,而另一些区域则以另一种聚合物为主,这种组分分布的不均匀性,直接导致材料不同部位的力学性能存在差异。当选取不同部位制备样条进行测试时,结果自然难以重复。

再如填充型高分子材料,像添加了碳酸钙、滑石粉等无机填料的塑料。填料在基体中的分散程度、团聚情况不尽相同。如果测试样条中填料团聚严重,该区域的力学性能与填料均匀分散的区域相比,会有显著差异,使得测试结果波动较大。

(二)材料的时间依赖性

高分子材料具有黏弹性,其力学性能会随时间发生变化。在测试过程中,加载速率、测试时间的不同,都会对结果产生影响。比如,在拉伸测试时,若加载速率过快,高分子链段来不及响应外力变化,材料表现得更脆,拉伸强度可能偏高;而加载速率过慢,高分子链段有足够时间进行松弛和滑移,拉伸强度则可能降低。此外,材料在储存过程中,会发生后结晶、分子链的缓慢取向等物理变化,这些变化也会导致不同时间测试同一批材料,性能数据出现差异。

二、试样制备环节

(一)样条尺寸偏差

根据相关测试标准,对高分子材料机械性能测试的样条尺寸有严格要求。以拉伸试样为例,哑铃型试样的标距长度、平行部分的宽度和厚度等尺寸精度,直接影响应力分布和测试结果。如果在加工过程中,样条尺寸存在偏差,如标距长度不一致,在拉伸时,不同样条的受力情况就会不同,最终导致拉伸强度和断裂伸长率数据不重复。即使是微小的尺寸误差,也可能在测试中被放大,对结果产生明显影响。

(二)注塑工艺偏差

本研究主要针对注射压力、注射速度、保压压力和背压对 ABS/氧化铝粉复合材料力学性能的影响,通过实验数据揭示样条制备如何左右检测准确性。

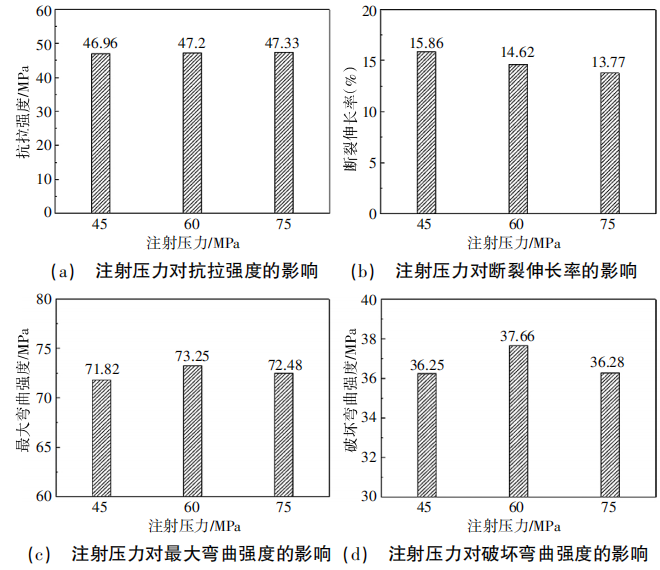

1. 注射压力对材料力学性能的影响

由图1可知,随着注射压力的增大,抗拉强度小幅度提高;断裂伸长率由15.86%降低到13.77%;最大弯曲强度和破坏弯曲强度则先增加再减小。当注射压力增加时,塑料熔体进入模腔中的压力增大,压强升高,有助于熔体充模,使塑件的组织致密,从而提高了抗拉强度;过高的注射压力会导致残余内应力增大,使材料脆性增加,从而降低断裂伸长率;最大弯曲强度和破坏弯曲强度的变化表明,适当的注射压力有利于提高材料的抗弯强度,但注射压力过大,会增加内应力,从而降低材料的抗弯强度。

图 1 注射压力对材料力学性能的影响

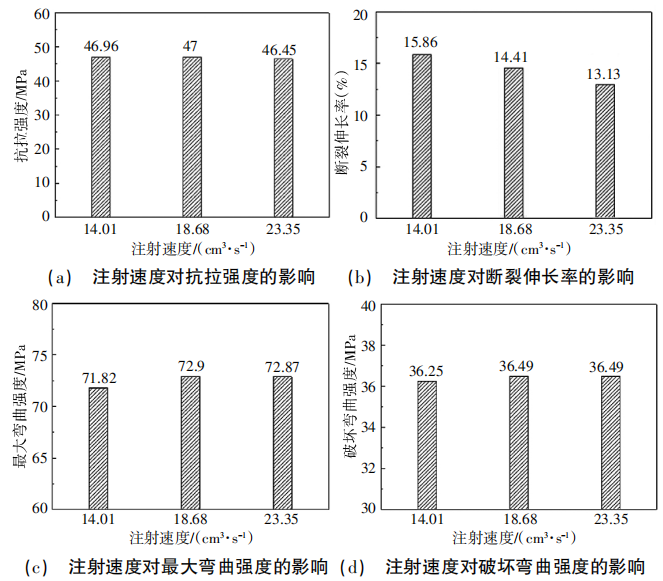

2. 注射速度对材料力学性能的影响

由图2可知,随着注射速度增加抗拉强度先增加后减小,在未到达临界值时,注射速度增加有利于熔体在未开始冷却前快速充分填充模腔,增加塑件密度,减少收缩。当增加到一定速度值时,塑件内应力增加,当内应力占上风时,抗拉强度出现降低的趋势。随着注射速度的增加,断裂伸长率明显减小,过快的注射速度可能会通过引起材料内部缺陷而降低断裂伸长率。随着注射速度的提高,最大弯曲强度和破坏弯曲强度变化不明显。

图 2 注射速度对材料力学性能的影响

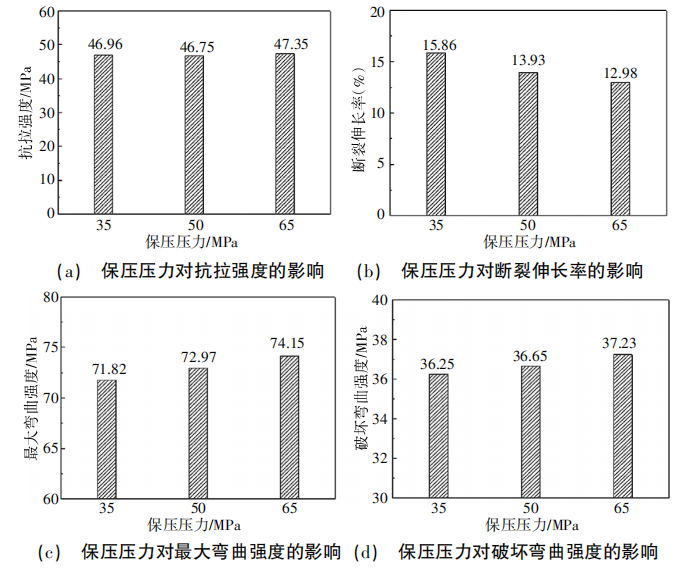

3. 保压压力对材料力学性能的影响

由图3可知,随着保压压力的提高,抗拉强度、最大弯曲强度和破坏弯曲强度均有不同程度的提高,但断裂伸长率却出现明显下降的趋势。一定范围内保压压力的增加会导致材料的密度和均匀性提高,进而提升材料的抗拉强度和弯曲强度;但对断裂伸长率而言,过高的保压压力很可能导致材料分子链取向不当,减少了材料的韧性,从而降低了断裂伸长率。

图 3 保压压力对材料力学性能的影响

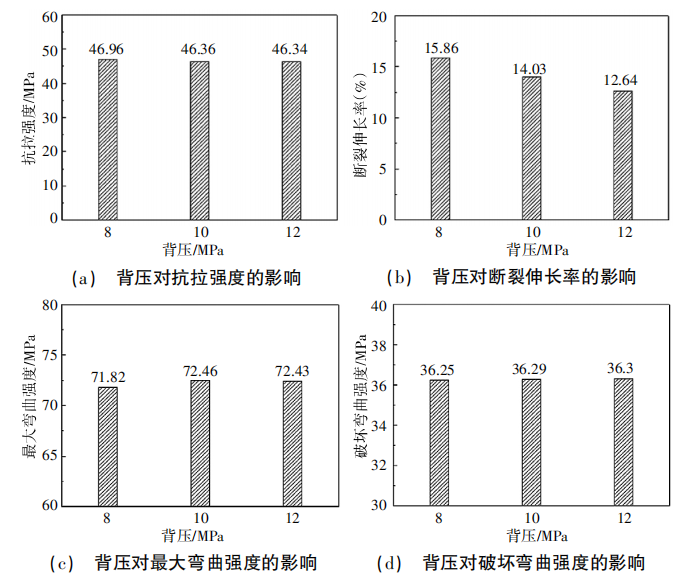

4. 背压对材料力学性能的影响

由图4可知,适当的背压可以帮助熔料塑化更充分,从而提高产品的强度和质量,但当背压达到一定范围时对抗拉强度和弯曲强度影响不大,但断裂伸长率随着背压的增大有明显减小的趋势,可能的原因是背压的增加可能会影响材料的塑性变形能力,使得材料在受力时更倾向于脆断而不是塑性。

图 4 背压对材料力学性能的影响

(三)其他影响因素

1. 冷却速度

如聚乙烯制样过程中熔体冷却速度过慢,试样中易形成大的球晶,大球晶结构使试样发脆,导致力学性能降低;反之如果冷却速度过快,试样外表的熔体来不及结晶而成为非晶结构,但试样内部仍有微晶结构的形成,这种内外程度的不均匀性会引起试样出现内应力,同样会使试样的拉伸性能发生变化。

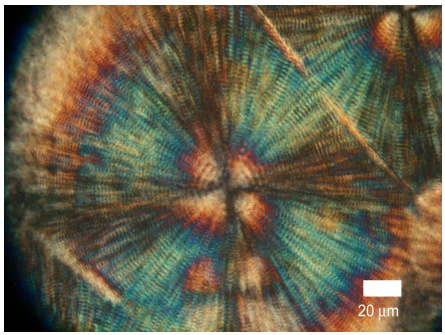

图5 聚乙烯球晶的光散射图形

2. 注塑前的预处理

在制备样品前,塑料原料可能需要进行干燥处理,尤其是对于那些吸湿性较强的塑料如聚酰胺(PA)、ABS等。水分的存在会在拉伸过程中引发应力集中,导致样品提前破坏,使测试结果失真。通常采用干燥烘箱,在设定的温度(如80-100°C对于PA,60-80°C对于ABS)与时间(4-24小时不等,依原料性质与颗粒大小而定)条件下进行干燥,直至达到恒定质量,以确保水分充分去除。

三、标准检测样条制备

塑料样条制备的标准化是材料性能检测准确性的基石。力学测试中的重复性波动常源于材料特性差异与制样环节偏差,国高材检测中心依托30年高分子材料检测经验,通过原料预处理、模具精度控制、注塑参数优化,实现同批次样条力学数据离散度低,显著提升检测可靠性。