利用DSC/TGA精准评估正极材料热稳定性,筑牢动力电池安全防线

2026-01-13

2026-01-13高镍正极材料是现在主流的高比能正极材料,其具备容量高、成本适当等优点。然而,高镍正极材料的热稳定性还有待提升,这很大程度上限制了其使用上限,尤其在电动车、规模储能等领域。目前针对高镍正极材料的热稳定性评价机制尚不明确,也缺乏统一的标准对其进行量度,因此开发统一的、标准化的热稳定性评估机制至关重要。

以差示扫描量热法(DSC)、热重分析(TGA)及其联用系统为代表的热分析手段,正成为研发高安全、高性能正极材料不可或缺的“眼睛”。

当电池处于满电状态时,正极材料往往处于高氧化态,结构稳定性下降。一旦温度升高,极易与电解液发生剧烈放热反应,触发连锁式热失控。

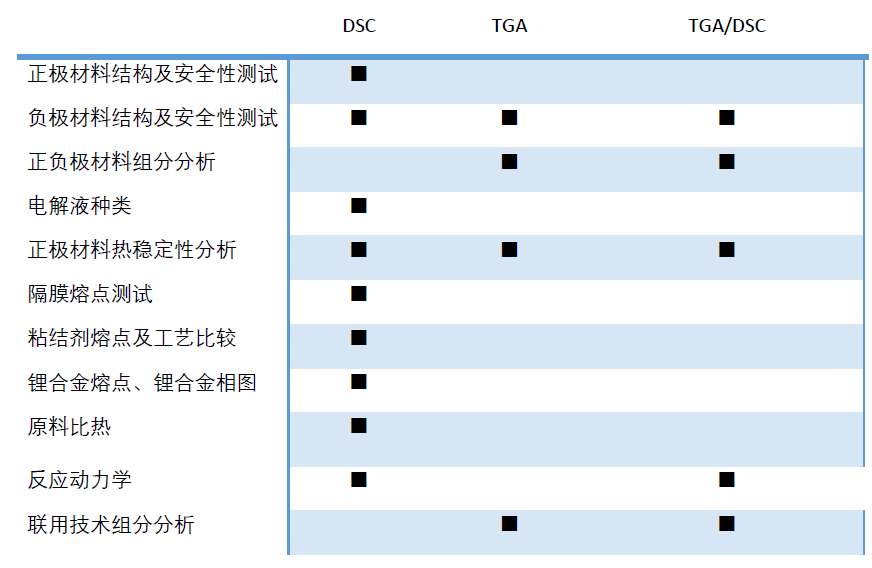

DSC技术通过精确测量材料在程序升温过程中的热流变化,可快速识别放热起始温度、峰值温度及总放热量。例如图1,对满电态NCM811正极与电解液混合物的测试显示,在220℃左右出现两个明显的放热峰,累计放热量超过2500 J/g——这一数值已足以引发燃烧甚至爆炸。类似地,NCM523负极在266℃和307℃也表现出强烈放热,焓值超1600 J/g。

图1 正极材料热安全性测试

这些数据不仅揭示了材料的热风险等级,还可用于对比不同配方、包覆工艺或掺杂策略对热安全性的改善效果,为材料优化提供直接依据。

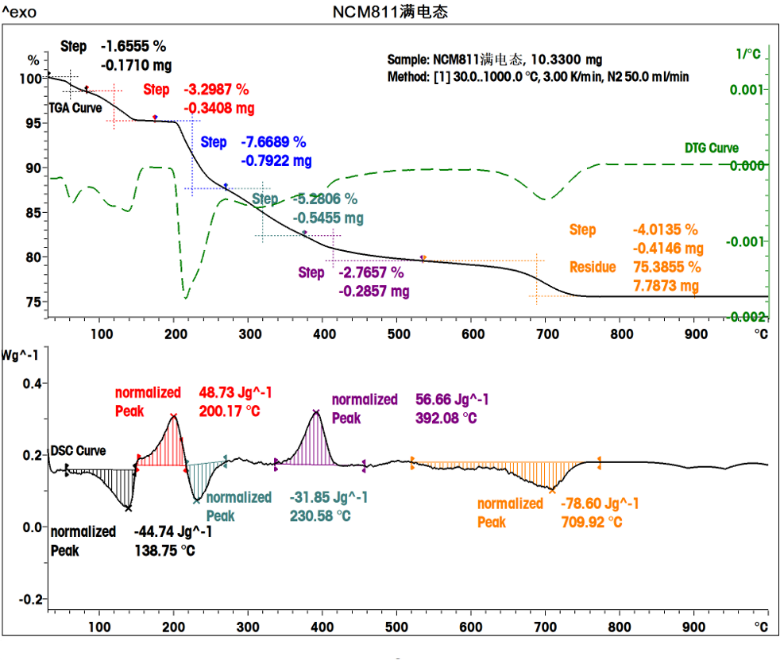

单纯的DSC虽能反映放热行为,但难以区分是分解、氧化还是挥发所致。此时,同步热分析仪(TGA/DSC)的优势便凸显出来——它能在同一实验中同步记录样品的质量变化(TGA)与热流信号(DSC),实现“一机双参”。

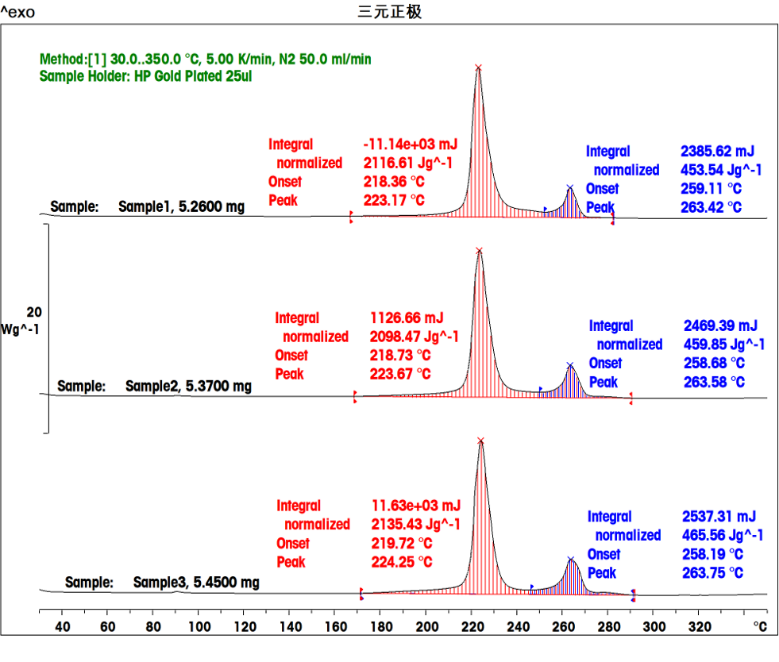

以满电三元正极材料为例,TGA/DSC测试显示:约200℃时材料开始发生结构坍塌,伴随放热;随后在更高温度下出现吸热峰,对应进一步的晶格崩解。这种先放热后吸热的复杂过程,只有高灵敏度的同步热分析系统才能清晰分辨,并保持基线平稳,确保数据可靠性。

图2 满电态三元材料的同步热分析

此外,TGA还能用于定量分析正极材料中的残余锂(如Li₂CO₃、LiOH)含量。这些杂质不仅影响浆料加工性能,还会在高温下分解产气,加剧电池胀气风险。通过设定特定升温程序,可在空气气氛中将有机物分解与碳/锂化合物氧化分步识别,实现组分精准量化。

热分析技术的应用贯穿锂电池正极材料的全生命周期:

· 研发阶段:筛选高热稳定性材料体系(如LFP vs NCM),评估掺杂/包覆改性效果;

· 工艺控制:监控煅烧终点、洗涤效率及干燥残留;

· 安全评估:测定不同SOC下的热失控温度,建立安全使用窗口;

· 失效诊断:对比循环老化前后材料的热行为变化,追溯容量衰减或产气根源。

更进一步,结合动力学模型(如等转化率法),还可基于多升温速率DSC数据,计算反应活化能,预测材料在任意温度-时间条件下的热失控行为,为电池热管理系统(BTMS)设计提供理论支撑。

尽管当前高镍、富锂等新型正极不断涌现,但其热安全评价仍缺乏统一标准。推动DSC/TGA测试方法在材料供应商、电池厂与整车企业间的协同应用,建立可比、可重复的热稳定性数据库,已成为行业共识。

未来,随着原位热分析、联用质谱(TGA-MS)等技术的发展,热分析不仅能“看到”热量和质量变化,还能“闻到”释放的气体成分(如O₂、CO₂、HF),从而构建更完整的热失效图谱。

国高材分析测试中心配备国际先进的热分析系统(TGA/DSC)、XRD、GC-MS等高端设备,助力企业加速高安全电池材料开发,筑牢动力电池安全防线。咨询电话:020-66221668

TGA-IR-GC/MS三联用

素材来源于网络 推荐阅读