3D轮廓扫描仪:零部件仿真数模比对、翘曲分析的“慧眼”

2026-01-13

2026-01-13在现代制造业,尤其是高端装备、汽车工业、精密电子及新材料领域,产品的表面与三维形貌已不再是简单的“外观”问题,而是直接关乎性能、可靠性与寿命的核心质量指标。一个微米级的台阶、一道纳米级的划痕、一处难以察觉的翘曲变形,都可能成为产品失效的“阿喀琉斯之踵”。传统接触式测量或二维视觉检测,在面对复杂曲面、异形结构及微观形貌时,往往力不从心,数据片面,效率低下。

3D轮廓扫描仪是一种专门用于捕捉物体三维形状和几何特征的高精度测量设备。它通过非接触式的扫描技术,将被测物体的表面形貌转化为数字化的点云或网格模型,广泛应用于工业检测、逆向工程、质量控制和产品设计等领域。

3D轮廓扫描仪的工作原理主要基于光学测量技术,常见的技术路径包括:

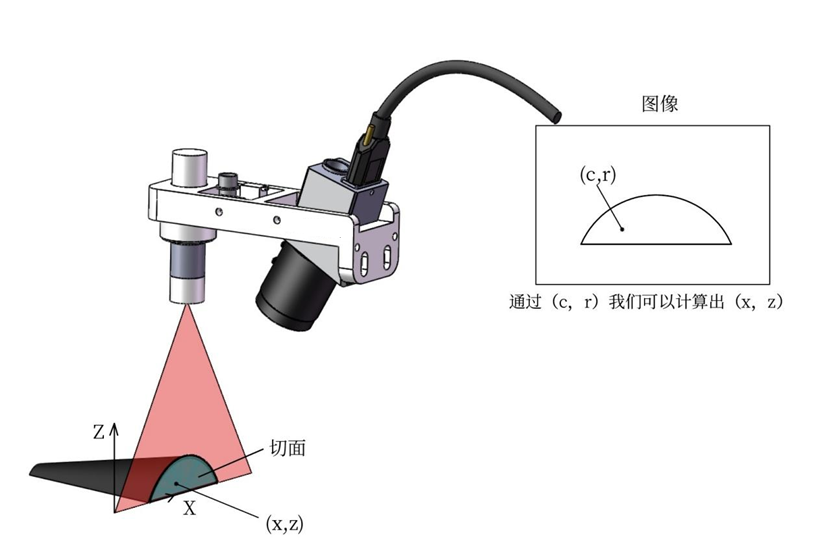

1. 激光三角测量原理(Laser Triangulation)

这是最常见的原理之一。仪器发射一束激光线或激光点,照射到物体表面。根据激光光点在表面上的位置变化以及摄像头接收到的反射光角度差异,利用三角测量公式计算出每个点的空间坐标(X, Y, Z),从而绘制出轮廓线。

2. 白光干涉原理(White Light Interferometry)

这是一种基于光学干涉的非接触式测量技术。通过将白光分成参考光束和测量光束,当测量光束照射到物体表面并返回时,会与参考光束产生干涉条纹。通过分析干涉条纹的形状变化,仪器能够计算出表面的微观高度变化,实现亚纳米级的高精度测量。

3. 结构光(Structured Light)

该技术通过投射特定图案(如条纹、点阵)到物体表面,摄像头捕捉变形后的图案。通过对比变形前后的图案差异,计算出物体表面的三维形状。

-

真三维,全字段数据捕获:提供包含X, Y, Z坐标的完整表面空间信息,不仅能测高度、台阶,更能全面评估面形轮廓、波纹度、弯曲变形等,评价参数更全面、真实。

-

非接触、无损伤测量:完全避免了对软性、易变形、珍贵或高温部件的物理接触损伤,拓展了可测对象的范围。

-

高速度与高效率:每秒可获取数万至数十万轮廓点,结合高速扫描,能在数秒至数分钟内完成一个复杂部件的全尺寸三维数字化,效率远超三坐标机等点触式设备。

卓越的材质与复杂形貌适应性:

通过HDR、多曝光融合技术,有效应对金属高反光、黑色吸光材料的测量挑战。

线激光具有一定的“视线”能力,结合多角度扫描策略,可大幅减少因深孔、陡峭侧壁、复杂几何遮挡造成的数据缺失。

-

白光共焦技术则彻底攻克了镜面、透明体等“测量禁区”。

高精度与高分辨率:在最佳工作距离下,可实现微米甚至纳米级的纵向(Z轴)分辨率,以及相应的横向分辨率,满足绝大多数精密制造的公差控制要求。

3D轮廓扫描仪的价值,在于它将物理世界的复杂形貌,转化为可量化、可分析、可追溯的数字资产,赋能产品全生命周期。

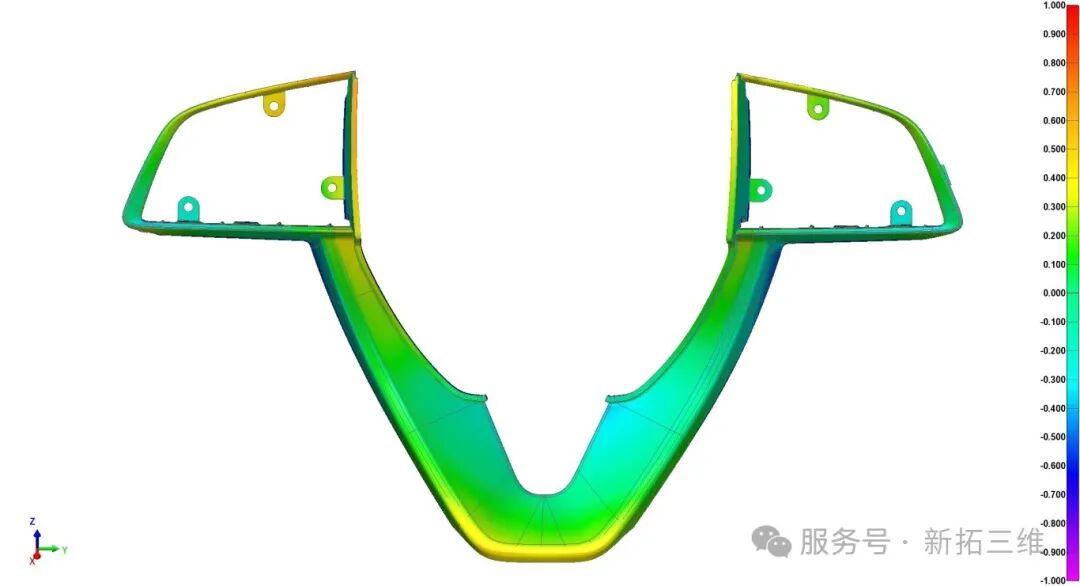

应用案例:汽车方向盘配件检测

检测需求

1. 自由曲面拓扑复杂(R角连续过渡)

2. 边缘及小圆孔扫描完整,位置精度要求较高

解决方案

1、 蓝光三维扫描,分析安装孔位(含6个螺纹孔)位置度

2、 采用灰度特征值对孔位进行拟合,精度更高

3、3D曲面与CAD设计面贴合度(自由曲面形位公差分析)

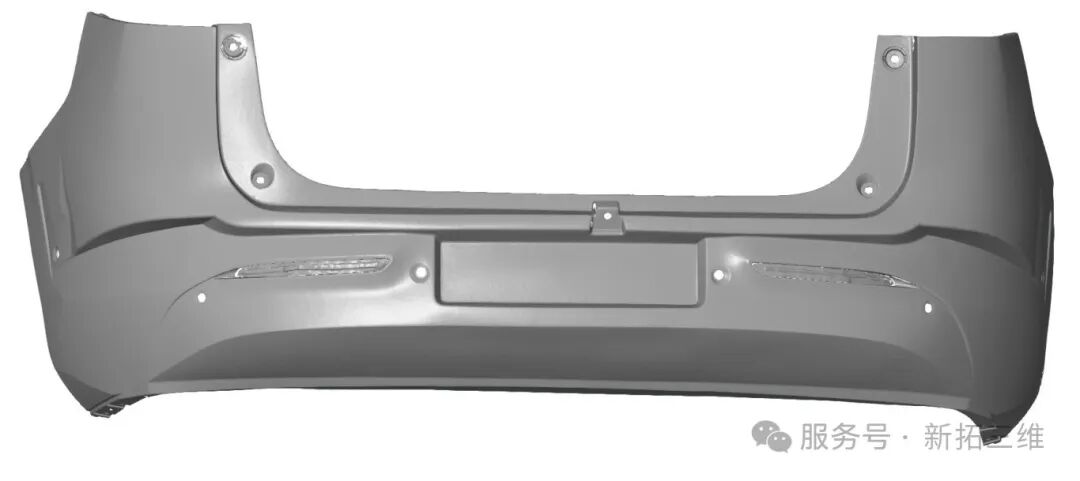

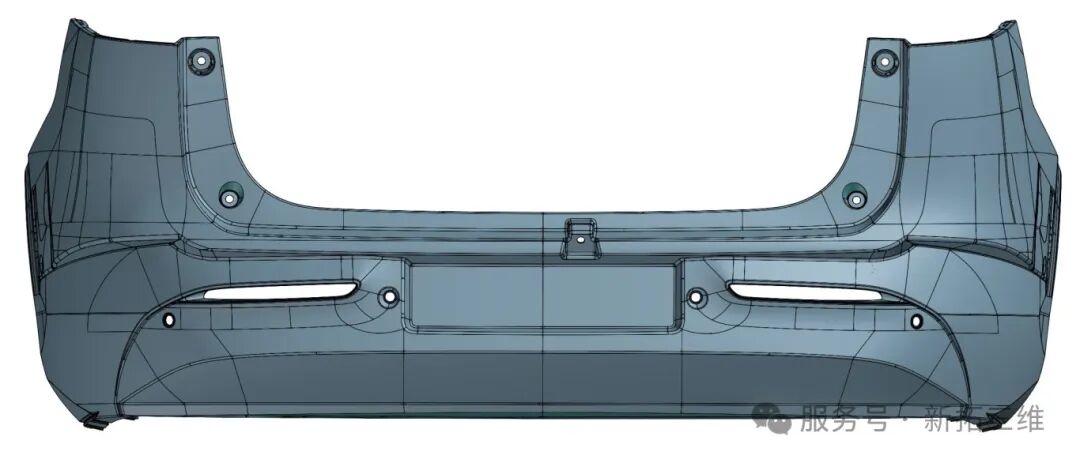

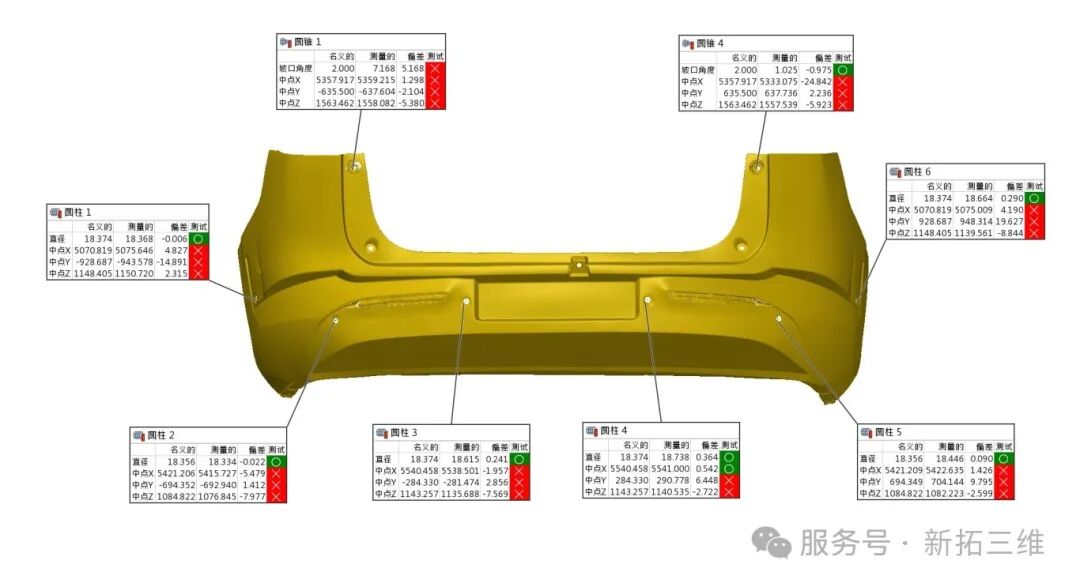

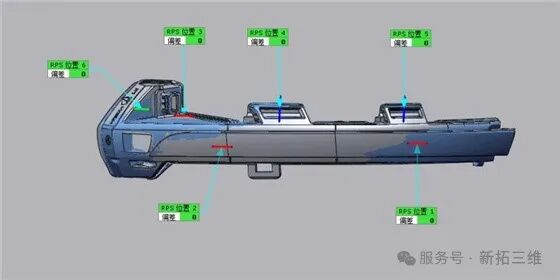

应用案例:汽车保险杠塑料件检测

检测需求

1、装配孔位多,且分布密集

2、注塑模具精度验证,翘曲变形检测

解决方案

1、尺寸及形位公差测量、CAD数模比对

2、反变形修模、首件检测、过程控制、翘曲分析

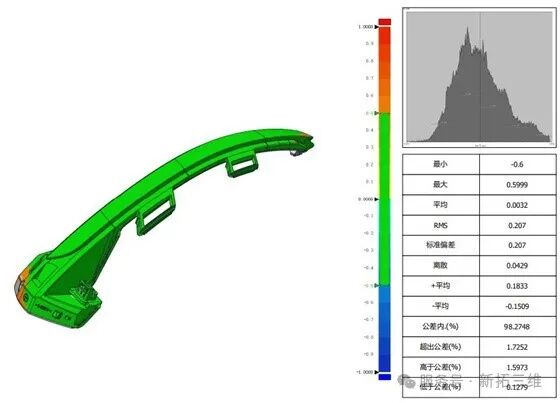

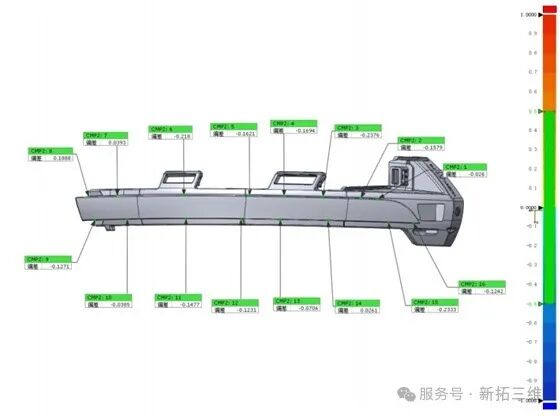

应用案例:汽车车灯注塑件检测

检测需求

1、 复杂的曲面和精细结构,需要全面的尺寸验证。

2、 车灯塑料件属于透明材质,非接触式测量避免对敏感表面的损伤。

3、 需快速获取尺寸检测结果,以便及时调整生产过程中的参数,如模具温度、注射压力等,确保产品质量。

解决方案

1、 非接触捕捉样件的全尺寸几何形状和细节。

2、 扫描速度快,检测效率高,直观地了解产品全尺寸检测注塑成形的质量。

3、通过生成色谱图对比分析,展示产品与标准模型之间的差异,准确判断产品是否合格,提高生产质量。

国高材分析测试中心配备高精度3D轮廓扫描仪,可精确获取材料与零部件的三维形貌及微观尺寸,为企业开展工业检测、逆向工程及产品设计提供核心数字化支撑。

咨询电话:020-66221668

部分素材来源于网络

推荐阅读

多尺度流体表征:旋转流变仪读懂物质从“固态”到“液态”的变形语言