产业研究 | 叶片大型化轻量化加速,风电材料赛道谁能“乘风而起

2025-06-06

2025-06-06

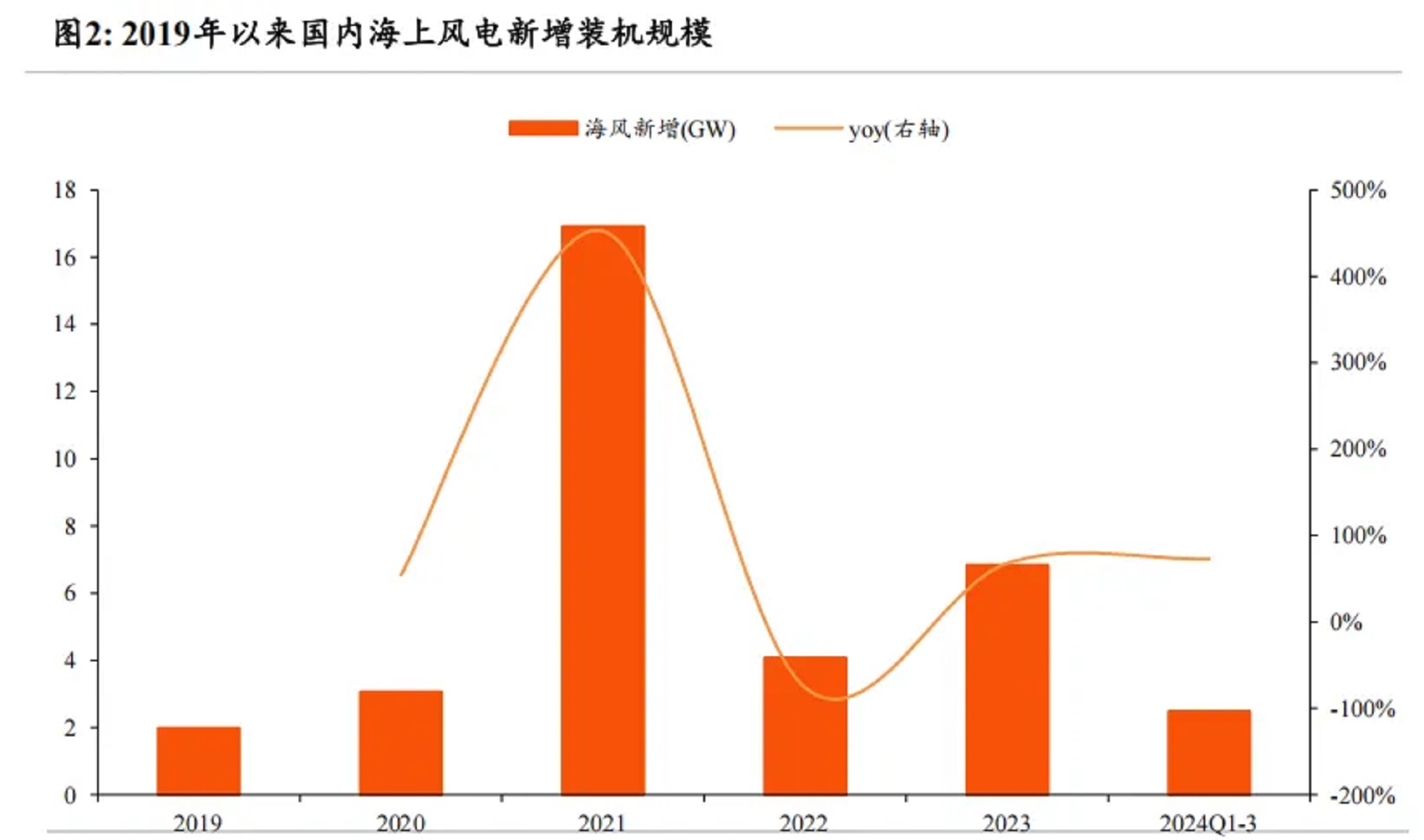

2024年国内风电新增装机持续增长。根据国家能源局的数据,2024年前三季度国内风电新增装机39.12GW,同比+16.8%;其中陆风新增装机36.65GW,同比+14.4%;海风新增装机2.47GW,同比+72.7%。

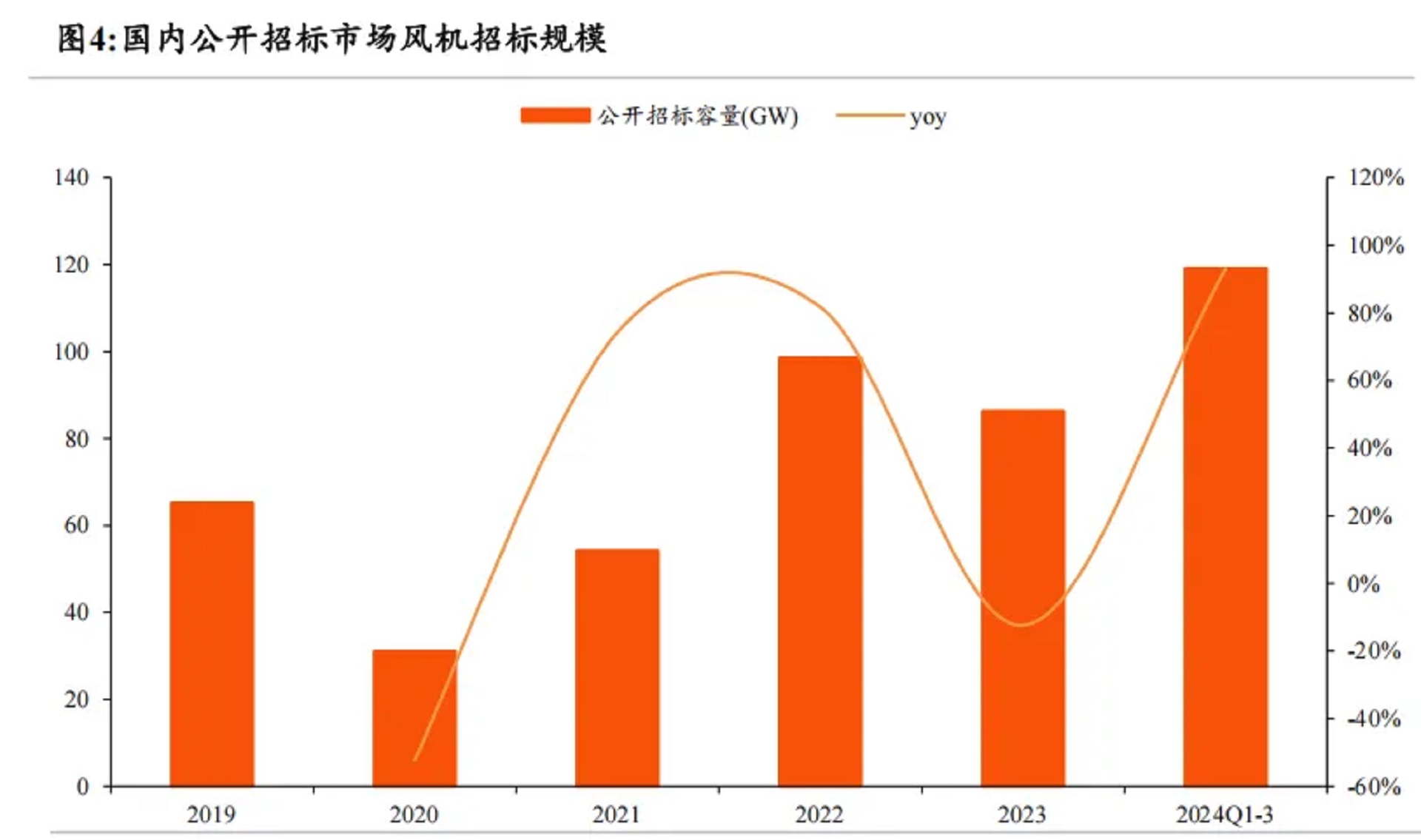

2024年前三季度国内风机新增招标119.1GW,同比+93.0%;其中陆风新增招标111.5GW,海风新增招标7.6GW,2024年的风机招标高增奠定2025年的装机基础。

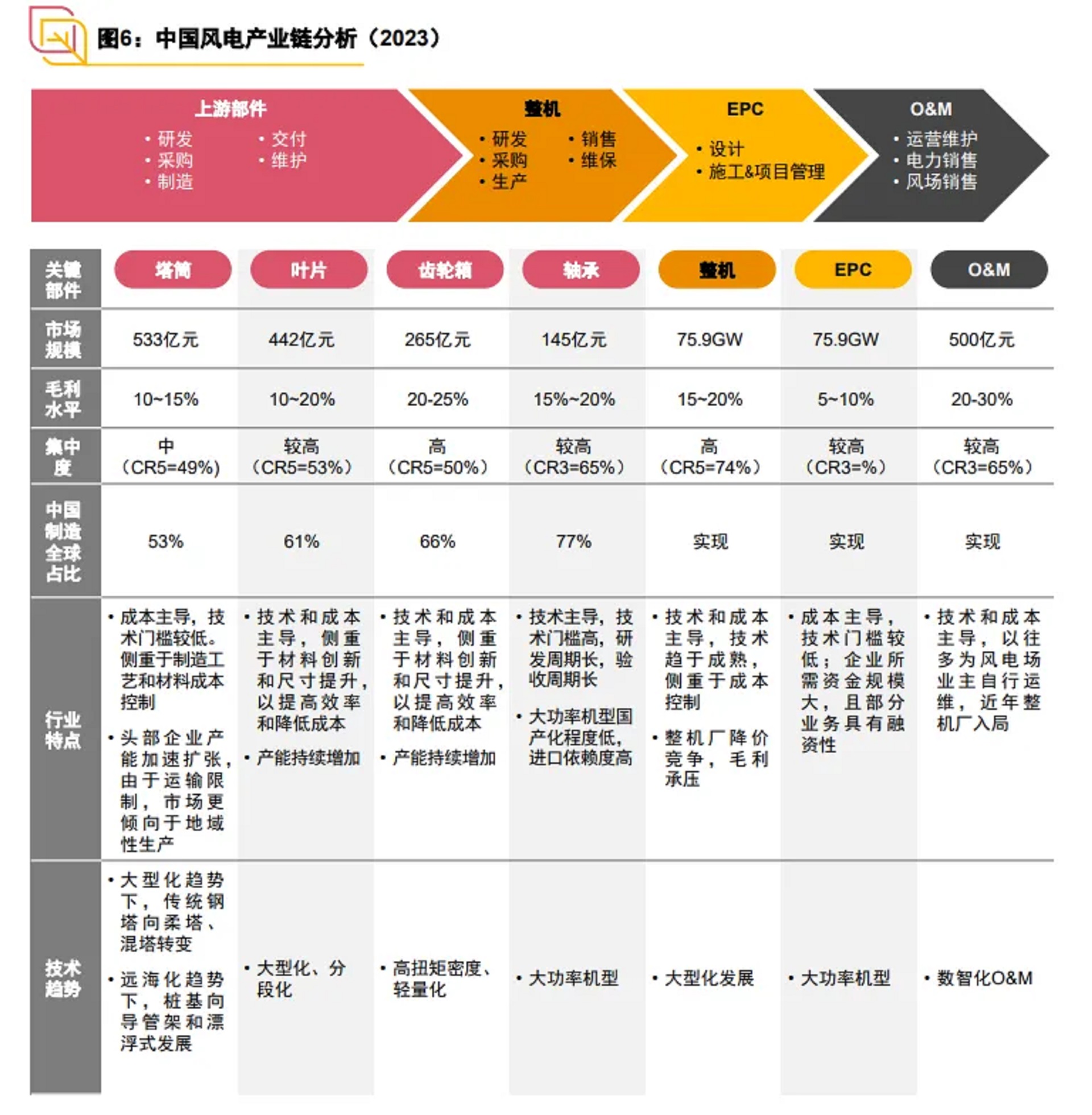

风电产业链覆盖从上游部件到下游运维服务等。上游包括塔筒、叶片、齿轮箱、轴承等部件的研发、采购、制造、交付和维护。其中,叶片与齿轮箱的制造主要由技术和成本主导,侧重于材料创新和尺寸提升,以提高效率和降低成本,其产能不断扩张。整体而言,上游零部件市场集中度较高。

中游主要为整机的研发、采购、生产、销售和维保,这一环节主要由技术和成本主导,技术趋于成熟,侧重于成本控制,因此整机厂纷纷降价竞争,毛利承压,整体趋向于大型化发展。

下游为EPC(承包商),包括设计、施工及项目管理,和O&M(运维商),包括运营维护、电力销售、风场销售。其中,EPC为成本主导,技术门槛较低;企业所需资金规模大,且部分业务具有融资性。而O&M为技术和成本主导,以往多为风电场业主自行运维,近年整机厂逐渐入局,整体存在数智化趋势。

受益于风电赛道高景气,产业链上下游企业蓬勃发展,市场集中度高。风电产业链的核心环节在近年来的竞争激烈,市场集中度持续提升,这一现象在零部件制造商表现尤为明显。其中中国前三大叶片制造商和齿轮箱制造商的产能分别占全球市场份额的42%和45%。而下游市场亦呈现电力巨头垄断的局面,2023年,中国风电有新增装机的开发企业200多家,前15家新增装机容量合计约58.02 GW,占比达73.1%。截至2023年年底,前15家开发企业的累计装机容量超过330GW,合计占比为70.3%。

基体树脂是整个叶片材料的“包裹体”。在叶片中,基体树脂包裹着纤维材料和夹芯材料,起着粘结、支持、保护增强材料和传递载荷的作用,还可提供韧性和耐久性,是成本占比最大的风电材料。

环氧树脂、乙烯基酯树脂、不饱和聚酯树脂、聚氨酯树脂、尼龙 66 和生物基尼龙 56 是目前用于生产风电叶片的基体材料。目前兆瓦级以上的风机基本上都是使用环氧树脂作为基体,有少数厂商采用乙烯基酯树脂或不饱和聚酯树脂,近年来聚氨酯也逐渐被应用到基体材料领域。

(1)环氧树脂由基础环氧树脂与固化剂、助剂、稀释剂等深加工制成,其优点是对玻璃纤维和碳纤维的浸润性优良、力学性能和耐疲劳性能优异等。

(2)乙烯基酯树脂是环保高性能耐腐蚀的主力产品,在重防腐领域有其不可替代的优势,因此其在海水环境中也能够发挥良好的耐腐蚀性。

(3)不饱和聚酯树脂的力学性能低于环氧树脂和乙烯基酯树脂,且其固化收缩率较大,贮存过程中易发生粘度和凝胶时间的漂移。

(4)聚氨酯相较于环氧树脂,其灌注时间缩短了一半,韧性也很好,未来有望制作出性能远高于环氧树脂复合材料的高性能聚氨酯复合材料。

(5)尼龙 66 具有耐高温、耐水解、耐磨、阻燃性好、密度适中等性能。

(6)生物基尼龙 56 的生产有望做到零碳甚至负碳,对降低碳排放有显著作用。

总体而言,环氧树脂仍为主流,聚氨酯树脂、尼龙 66 和生物基尼龙 56 未来可期。

增强材料通常为纤维状材料及织物,是叶片结构的刚度和强度保证增强材料是叶片结构刚度和强度保证。增强材料是用于加强制品力学性能或者其他性能的材料,其增强效应取决于被增强材料的相容性。高强度,常选择高模量和耐热的纤维状材料及织物,有利于提高制品性能。

玻璃纤维和碳纤维是目前风电叶片主要使用的增强材料:

(1)玻璃纤维是一种性能优异的新型无机非金属材料,绝缘性好,机械强度高,具有轻质、高强度、耐高温、耐腐蚀等特性,是目前使用最广泛的增强材料。根据《复合材料在大型风电叶片上的应用与发展》李成良等援引的中国玻纤协会统计数据,风电用玻璃纤维占玻璃纤维总产能的 20%-25%左右。玻璃纤维市场需求的增长本质上是由技术驱动的,一方面技术进步使得玻璃纤维的成本下降,使用玻璃纤维的性价比得到了提升,另一方面技术进步使得玻璃纤维的性能不断提升,应用场景也不断拓展,使得行业需求兼具总量增长和结构优化的双重特性。

(2)碳纤维是一种丝状碳素材料,被称为材料领域的“黑色黄金”,是具有多种优异性能并拥有广泛应用前景的基础性新材料。高比强度、高比模量、低比重的性能特点使得以碳纤维为增强体的复合材料具有出色的增强、减重效果。另外耐腐蚀、耐高温、低膨胀系数、导电等良好的化学稳定性、热稳定性和电性能特点使得碳纤维可以在诸如高压、高温、高湿、高寒、高腐蚀等恶劣工况环境中使用。

夹芯材料是叶片的关键材料,通常应用在叶片的蒙皮与腹板上。夹芯材料是叶片关键增强材料,通常应用在叶片的蒙皮与腹板上,作为夹层结构来提升结构刚度,防止局部失稳、提高整个叶片的抗载能力。

叶片用的芯材主要包括 Balsawood(巴沙木)PVC 泡沫和 PET 泡沫三类:

(1)Balsawood(巴沙木),又称轻木,属于木棉科热带速生树种,全球 90%以上的轻木都来自于厄瓜多尔。轻木密度小且生长迅速,常规密度是135~176kg/m3,4~7 年可采伐,是提高风电叶片结构刚度的理想夹芯材料。但是由于树木的生产周期较长,且主要依赖于进口,成本波动较大,中国常年受海外限制。

(2)PVC 泡沫因国外叶片技术转让而从进入国内市场,一直是风电叶片芯材的主流产品,主要国外供应商分别是瑞典戴铂(DIAB)、瑞士思瑞安(3A)和意大利Maricell 等公司。“十二五”期间,PVC 泡沫受进口影响供应紧张,国产化 PVC 泡沫需求迅速增长。维赛成为国产化 PVC 泡沫主要供应商,思瑞安和戴铂也在国内实现进口技术本地化生产。由于 PVC 泡沫技术创新性不足,难以满足更大叶片对夹芯材料性能提升的需求,因此在设计叶片时开始使用 PET 泡沫和 HPE 泡沫替代 PVC 泡沫。

(3)PET 泡沫是近几年来替代 PVC 的主要芯材,PET 泡沫材质相对较脆,具有良好的耐热性和力学强度。PET 泡沫的力学性能优于 PVC 泡沫,除了在叶片局部可以替代 PVC 外,还能够替代一部分轻木。另外,PVC 泡沫在制造、使用及废弃处理时,都会产生一定程度的环境污染问题,而 PET 泡沫是可回收的环保材料。

在风电叶片的夹芯材料中,Balsawood(巴沙木)的使用比例为38%,PVC 泡沫的使用比例为 31%,PET 泡沫的使用比例为 25%。

.jpg)