筑就热防护屏障:耐烧蚀可瓷化高分子从分子设计到极端环境应用的突破

2025-08-27

2025-08-27

电池包失控瞬间温度可达600-1300℃,也就需要电池包上盖能够抗住这个高温一段时间不发生火焰击穿。而常规阻燃塑料在经受160-300℃温度短时间内就会发生明显变形甚至熔化,显然直接用常规阻燃塑料来实现“以塑代刚”达不到高区安全性。额外增加一个防火层的“1+1”两层设计,成本昂贵,因此,耐烧蚀塑料的开发应运而生。

可瓷化高分子是指在制备或使役过程中,能从有机交联网络转化为无机陶瓷并发挥独特功能的一类特种高分子,在特殊和极端环境下服役的材料结构中有重要应用.本文首先对含硼、锆、铪、铁等元素的可瓷化高分子设计与合成进行了详细介绍;然后对在高温、高压等极端条件应用的可瓷化高分子高性能化进行了总结,主要包括可瓷化高分子在耐高温抗氧化陶瓷、特种高温胶黏剂、耐电弧阻燃涂层中的应用;接着对航空航天用高温电磁波吸收材料、电磁屏蔽材料新应用驱动的可瓷化高分子多功能化进展做一综述.最后结合未来应用需求,对可瓷化高分子与增材制造、耐高温长寿命复合材料、超材料设计的融合和交叉做了初步展望。

在特殊和极端环境服役的高速飞行器、航空发动机、燃气轮机、核反应堆对材料使役性能有苛刻要求,耐高温、抗烧蚀、耐腐蚀、长寿命、多功能一直是发展方向。高速飞行器外壳边缘、热防护系统和核反应堆燃料包壳等需要耐1500℃甚至更高温度的材料和结构。高分子材料或树脂基复合材料受制于分子链的热解离,700℃以上难以直接使用或长期服役.高分子优势是分子结构可转化性及隔热特性,作为耐高温材料有独特优势.若将硅、硼、氮等原子设计进入分子结构,即使高温下其外层被氧化烧蚀,由于热解时会消耗热量,隔热特性能够减少热量向内部传递,仍能对内层起保护作用.作为耐烧蚀材料,多类元素有机高分子已在航空航天飞行器热防护系统中获得实质应用。

这种在制备或使役过程中,经过光热等物理场作用,从有机交联网络转化为无机网络结构后反而发挥出独特功能的高分子可称为“可瓷化高分子”.陶瓷聚合物前驱体是最典型的一类在高温热解过程中实现陶瓷化的可瓷化高分子,主要特点是在大分子主链或侧基含有硼、硅、氮、铝等第ⅢI~V主族元素及铁、钴、锆、铪等过渡金属,在热和光辐照下能够进行交联固化,600℃以上热解后能够形成组分均匀的单相或复相陶瓷.还有一类是在服役使用过程中可原位转化为无机陶瓷,进而具有耐热烧蚀、电弧烧蚀、隔热、粘结密封等功能的高分子材料.

20世纪70年代,由聚碳硅烷前驱体纺丝、热解制备的碳化硅陶瓷纤维面市并获得成功应用,自此以后可瓷化高分子更是受到极大关注,在纤维、涂层、气凝胶及复合材料中获得重要应用,成为高分子材料与无机非金属材料的典型交叉研究方向.本文结合国内外相关新进展和我们课题组近期工作,对新型可瓷化高分子设计与合成、极端环境用可瓷化高分子高性能化、新应用驱动可瓷化高分子多功能化方面的新进展,以及可瓷化高分子未来发展可能的方向和趋势做一介绍.

1 新型可瓷化高分子设计与合成

可瓷化高分子转化陶瓷要经历交联、热解、陶瓷相形成3个过程.在热解过程中有机基团易以气体或碎片形式逃逸,前期形成的交联网络有助于保留更多无机元素,提升陶瓷产率;保留的无机元素能在高温下成键形成无定形陶瓷结构,若继续进行高温退火处理,无定形陶瓷则可转变为晶态结构.相对于传统的粉末烧结、溶胶-凝胶、碳热还原等陶瓷制备方法,高分子转化陶瓷优势在于:结构可设计,根据目标陶瓷需求,调节高分子前驱体元素组成、活性基团可实现对转化陶瓷组成、结构和性能的优化;组分均匀,通过高分子前驱体(近)化学计量比设计可得到高纯度陶瓷,高温下还可保持非晶态,耐高温性能突出;加工性能突出,高分子前驱体易熔渗、纺丝、成膜,适用于复杂结构的近净成型和增材制造.除聚硅烷、聚硅氮烷、聚硼硅氮烷、硼吖嗪聚合物、聚硅基碳化二亚胺等传统的前驱体外,为提高转化陶瓷性能或赋予功能,可在结构设计中引入硼、锆、铪、铝等异质元素或铁、钴、镍等过渡金属,进行可瓷化高分子的前端设计,能够精准调控转化陶瓷的精细相畴结构,提升性能或赋予新功能.

1.1含硼可瓷化高分子

含硼可瓷化高分子热解形成的硅硼碳氮(SiBCN)陶瓷结构上最主要的特点是在纳米尺度上组分均匀、高温易保持非晶态结构,同时具有高温相态和结构稳定性,可耐1600~2000℃.由于含有硼元素,SiBCN高温下原位生成的低熔点B2O3能使之具有自愈合功能.为实现上述协同功能,含硼可瓷化高分子的化学计量比、可交联特性和拓扑结构的设计最为关键,对陶瓷产率和后续性能影响显著.

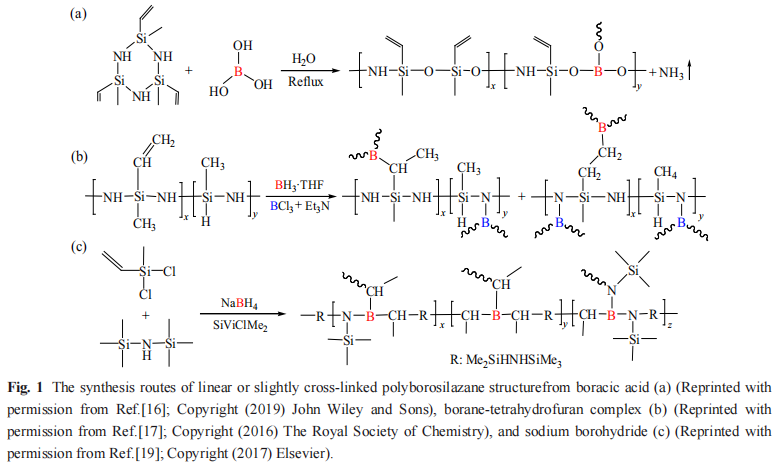

在线形结构构筑方面,如图1(a)所示,Ganesh等用1,3,5-三甲基-1',3',5-三乙烯基环三硅氮烷、硼酸反应合成了一种低成本聚硼硅氮烷,转化SiBCN陶瓷呈现出热稳定性.在交联结构构筑方面,以硼烷四氢呋喃络合物和三氯化硼为双硼源,分别与低分子量聚硅氮烷的乙烯基和胺基反应构筑聚硼硅氮烷交联结构(图1(b)),转化陶瓷在1400℃仍为非晶结构.采用超支化聚二茂铁碳硅烷交联聚硅氮烷,硅氢加成、自由基聚合及脱氢偶联等反应可促进深度交联,陶瓷产率明显提升.若以硼氢化钠为硼源,与二氯甲基乙烯基硅烷、二甲基乙烯基氯硅烷、六甲基二硅氮烷反应,可合成液态聚硼硅氮烷,陶瓷产率为75.6%,在1600℃保持非晶结构(图1(c)).聚硼硅氮烷黏度低,特别适用于前驱体浸渗裂解工艺(PIP)制备高强度纤维增强陶瓷基复合材料,弯曲强度、弯曲模量分别达到265.2MPa、37.5GPa.

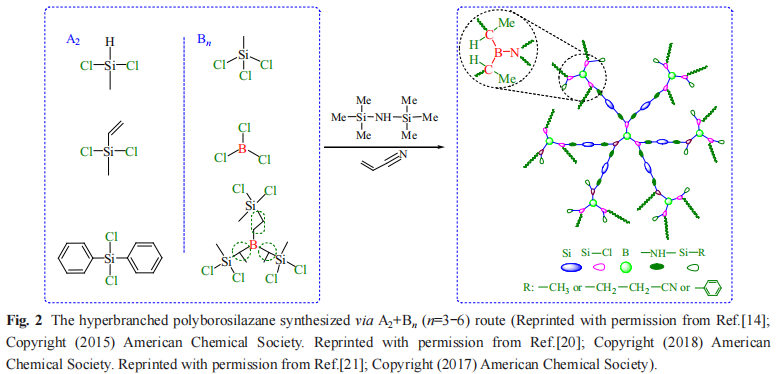

在超支化结构构筑方面,我们利用A2+Bn(n=3~6)双单体路线实现了可溶、可熔超支化聚硼硅氮烷的无溶剂合成(图2).

首先以硼烷二甲基硫醚络合物(BH3·SMe2)为硼源合成六官能度三(二氯硅乙基)硼烷(B6单体),加入甲基二氯硅烷、甲基乙烯基二氯硅烷等A2型单体,在六甲基二硅氮烷胺解下合成超支化聚硼硅氮烷.主要优点为:(1)聚合基元反应是胺解反应,因此单体侧基的乙烯基、硅氢键等官能基团均可不受影响,有利于后期交联和热解过程中提升交联密度和陶瓷产率;(2)无溶剂反应体系,聚合中生成的低沸点三甲基氯硅烷易于抽除,易于控制反应进程和分子量;(3)B6单体中三烷基硼烷会在聚合过程中转变为二烷基胺基硼结构,由于氮原子的配位作用,聚硼硅氮烷对空气稳定性和存储稳定性大大提升.超支化聚硼硅氮烷热解制备的SiBCN复相陶瓷在1500℃热稳定,且能保持无定形非晶结构.

该方法具有较好通用性,若采用三氯化硼为B,单体,二氯二苯基硅烷、二氯二甲基硅烷为A2单体,通过六甲基二硅氮烷胺解制备含苯环超支化聚硼硅氮烷,热解后形成富碳SiBCN陶瓷,内含的无定形碳在高温退火后可转变为类石墨结构的sp²碳,实现对陶瓷介电性能的有效调控.若将A2单体换为含硅氢键的甲基二氯硅烷,就可在超支化高分子上接枝丙烯腈单体(图2),可更大范围调控介电性能,在耐高温性能之外赋予电磁波吸收功能还可适用于其他可瓷化高分子的合成,如双(三甲基甲硅烷基)碳二亚胺A2单体和三(二氯硅乙基)硼烷B6单体可制备含硼聚硅基碳化二亚胺,加入苯乙烯高温裂解后能形成三维多孔SiBCN陶瓷,孔隙率为74%,1500℃退火后具有稳定的分级多孔结构,作为高温异相催化剂载体具有应用潜力.

1.2含锆、铪可瓷化高分子

碳化物兼具金属和陶瓷性质,具有高熔点、高导热、耐腐蚀特性.碳化铪熔点为3958℃,若将锆(Zr)、铪(Hf)引入可瓷化高分子中,可在相对温和条件下(1000℃)形成含锆、铪陶瓷,同步提升耐高温与抗氧化性能.目前主要采用有机锆、铪单体,如过渡金属醇盐、四(二乙氨基)金属、二氯二茂金属盐、金属氯化物等与聚合物中的乙烯基、硅氢键、胺基等活性基团反应制备含锆、铪可瓷化高分子.

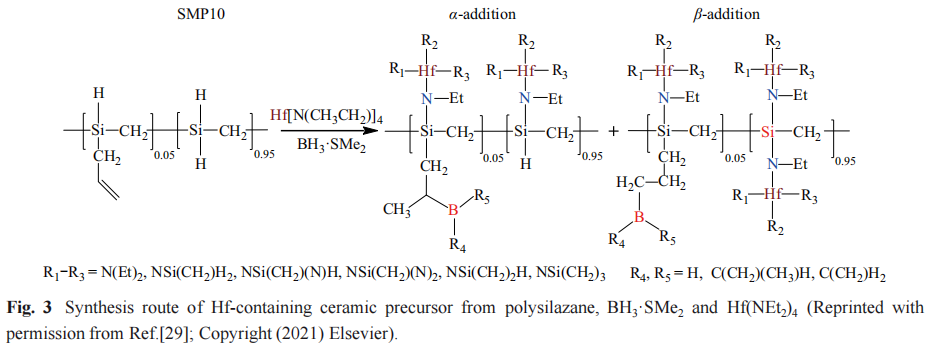

含锆铪过渡金属醇盐与聚合物反应可以形成Si-O-M(M=Zr,Hf)结构.Ionescu等分别用丁醇锆、正丙醇铪改性聚甲基倍半硅氧烷、聚硅氮烷,高温裂解制备SiOC/ZrO2、SiHfCNO陶瓷.正丁醇铪同样可以和聚硅碳烷反应,结合等离子体烧结技术制备的SiC(O)/HfCxN1-x陶瓷呈现出低频介电性能类似地,利用正丁醇锆、聚硼硅烷、二乙烯基苯可制备SiBCN-ZrO2陶瓷气凝胶.辅之以糠醇,热解正丁醇锆、原硅酸四乙酯和硼酸反应物合成的ZrB2/ZrC/SiC陶瓷,孔隙率在74.3%~81.6%,抗压强度在1.2~1.9MPa之间对于含铪可瓷化高分子(图3),四(二乙氨基)铪(Hf(NEt2)4)、四(二甲氨基)铪、二氯二茂铪都是重要铪源.Hf引入显著提高烯丙基聚碳硅烷交联密度,高温裂解SiC/HfCxN1-x陶瓷粉末具有致密结构和高温稳定性.采用放电等离子烧结,在2200℃可生成二维片状陶瓷.双(环戊二烯基)二氯化铪(IV)、反式1,4-二溴-2-丁烯和(氯甲基)三甲基硅烷可通过格氏反应制备聚硅碳烷,1000℃下热解便可产生HfC微晶,陶瓷产率为63.8%.

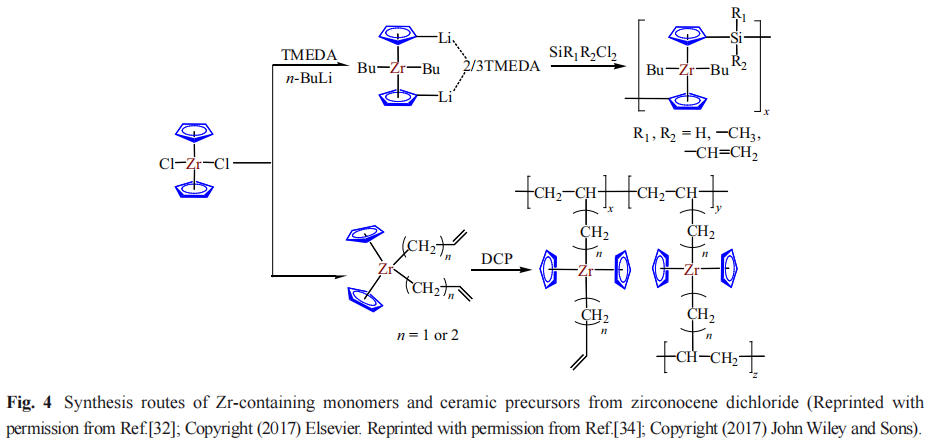

由于环戊二烯基热解易解离,二氯二茂锆制备的聚锆茂硅烷多用于制备多孔陶瓷,在1000~1800°C时仍能保持三维孔状结构.也可将二氯二茂锆与聚硼硅氮烷交联制备含锆SiBCN陶瓷纤维,相比纯SiBCN陶瓷纤维,抗氧化性能得到明显提升.若在二茂锆中引入可交联的有机官能团(图4),

与聚硅碳烷共交联后可提升交联密度和陶瓷产率,裂解制备的ZrC/SiC/C陶瓷耐温性提升,在2400°C下仍能保持稳定相态结构。

过渡金属氯化物也是应用较多的单体,优点是除了目标金属元素外不会引入除了碳之外的多余元素.Lyu等以甲基三乙氧基硅烷、硼酸和四氯化铪为单体,通过溶胶-凝胶法和溶剂热法制备了SiHfBOC前驱体,陶瓷产率高达85.8%,等温氧化试验表明热解陶瓷在1400℃具有优异的抗氧化性.四氯化锆与1,4二乙炔基苯、苯乙炔进行共缩聚反应可合成一类含锆炔基高分子,随着ZrC含量的增加,热解陶瓷的力学性能和抗氧化性均提升.此外,含锆化合物与可瓷化高分子共热解也是一种有效方法.如在聚硅碳烷纺丝液中加入乙酰丙酮锆可制备Si-Zr-C-O陶瓷纤维.聚锆碳硅烷与聚甲基氨基硼嗪共混物熔融纺丝制备的ZrC/ZrB2-SiC陶瓷纤维拉伸强度可高达1GPa。

1.3含铁可瓷化高分子

在可瓷化高分子中引入铁、钴、镍等非贵金属,不仅可赋予陶瓷磁性功能,还可以有效促进陶瓷原位生成硅化铁、碳化硅、石墨碳等纳米晶体,调控精细相畴结构和介电性能.乙酰丙酮铁是低成本单体之一,Hojamberdiev等用之修饰聚甲基倍半硅氧烷制备含铁SiCO磁性陶瓷,发现软磁性能与硅化铁晶体类型相关,退火温度低于1300℃时,陶瓷内含Fe3Si晶体,比饱和磁化强度为1~3emu/g;当退火温度高于1300℃时,Fe3Si晶体转变为Fe5Si3晶体,比饱和磁化强度大幅上升到26emu/g.

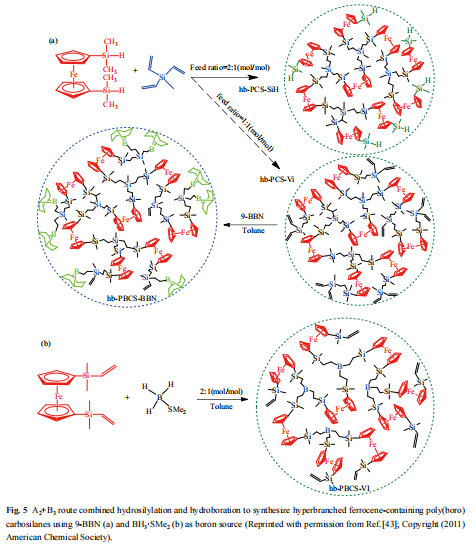

二茂铁也是重要含铁化合物,但高温下易升华,可先制备含反应官能团二茂铁,如二茂铁二锂盐、1,1'-二(二甲基乙烯基硅基)二茂铁、1,1'-二(二甲基硅基)二茂铁,再与氯硅烷或硅烷单体反应制备含铁可瓷化高分子.Tang、Manners在此领域做了重要影响的工作,包括采用二茂铁二锂盐与三氯甲基硅烷反应合成支化结构聚二茂铁碳硅烷,或光引发螺-环丁烷[硅]桥联二茂铁开环聚合制备高分子量聚二茂铁碳硅烷等.我们基于“刚性间隔单体”策略,发展了温和条件下超支化聚(二茂铁基)硼硅碳烷合成路线(图5),

利用A2单体中二茂铁空间位阻作用,有效避免凝胶发生,实现了分子量、支化度的有效调控.以二茂铁起始原料合成1,1'-二(二甲基硅基)二茂铁、1,1'-二(二甲基乙烯基硅基)二茂铁等A2单体,分别与B3型单体三乙烯基甲基硅烷、BH3·SMe2进行硅氢加成聚合制备端基含硼烷的超支化聚(二茂铁基)硼硅碳烷(图5(b))、硼氢加成聚合制备主链含硼的超支化聚(二茂铁基)硼硅碳烷(图5(b)).在图5(a)中,通过控制投料比,可分别得到端基为硅氢键的超支化聚(二茂铁基)硅碳烷、端基为乙烯基的超支化聚(二茂铁基)硼硅碳烷[.此类含铁高分子既可热解制备含硅化铁的纳米晶磁性陶瓷,又可与丁二炔-硅烷共聚物、聚硅氮烷交联协同热解制备含铁纳米陶瓷,通过陶瓷微结构精细调控,赋予磁性和电磁波吸收等新功能.

2 极端环境用可瓷化高分子高性能化

高温、高压、高速燃气冲刷等极端条件对材料的设计和使役提出苛刻需求.可瓷化高分子产生和发展一直与极端环境对高性能材料的需求息息相关.对于高速飞行器鼻锥、前缘、喷管扩张段,发动机涡轮盘、燃烧室、尾喷管,金属高温熔炼和连铸设备用电极、坩埚等部件,材料结构的瞬时高温承受能力、长期耐高温、抗氧化性能等是关键技术要求.下面介绍可瓷化高分子高性能化途径和在耐高温抗氧化陶瓷、特种高温胶黏剂、耐电弧阻燃涂层、特种多孔陶瓷等领域的应用概况.

2.1耐高温抗氧化陶瓷

采用含硼、锆、铪可瓷化高分子制备耐高温抗氧化陶瓷需要材料和工艺的协同.在材料方面,尽可能做到高分子前驱体的近化学计量比设计;在工艺方面,除高温热裂解外,还需要配合等静压、等离子烧结等技术,使制备的陶瓷材料具有致密化的微观结构,同步实现耐温性和力学性能的提升.

在含锆、铪聚硼硅氮烷热解转化陶瓷方面,Hf(NEt2)4、BH3·SMe₂改性聚硅氮烷在氩气中高温裂解得到HfC/HfB2/SiC陶瓷,在氨气中高温裂解则得到HfN/Si3N4/SiBCN陶瓷,1400℃时结构稳定.通过快速火花等离子体烧结工艺提升陶瓷致密性和力学性能后,SiHfCN硬度和弹性模量分别达26.8和367GPa,SiHfBCN硬度和弹性模量分别达24.6和284GPa.硼元素引入可使烧结活性增加,催生丰富相态结构,1900℃退火后,硼会与HfCxN1-x反应形成HfB2,与无硼SiC/HfC陶瓷相比,具有更高的致密性和力学性能,弹性模量值提升至(344.7±43.0) GPa,抛物线氧化速率常数为10^-3~10^-4mg^2/(cm^4·h),比无硼SiC/HfC陶瓷低几个数量级.若将HfCl4引入硼吖嗪聚合物,1100°C热解制备的SiHfBCN陶瓷内含HfN晶体,在1500℃下空气环境中重量损失仅为2.8wt%,呈现出良好抗氧化性能.可见,将硼元素引入可瓷化高分子可使其在转化陶瓷过程中具有更好的烧结活性,对陶瓷致密度、力学性能、抗氧化性能提升作用明显.

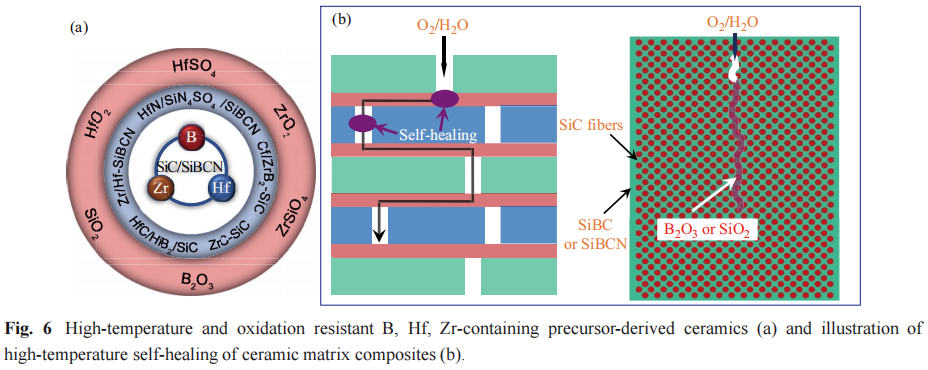

在含锆、铪聚硼硅碳烷热解转化陶瓷方面,Servadei等以含烯丙基的聚硅碳烷为前驱体,配合硼硅酸盐,采用前驱体浸渗裂解工艺制备了Cf/ZrB2-SiC陶瓷基复合材料,在1650℃表现出优异的抗氧化能力,其中SiBC相与高温氧气/水

汽反应形成易熔的硼硅酸盐(B2O3·SiO2),能阻碍陶瓷内部的氧气扩散通道,赋予陶瓷自愈合或自修复功能.可能的示意图如图6所示.

对于双乙烯基二茂锆改性聚硅碳烷高温裂解制备的ZrC-SiC陶瓷,同样表现出了良好耐高温性能,1400、2200℃质量损失仅为1.6%、7.1%.静态空气高温氧化测试表明,引入HfC后,SiBCN/HfC在1500℃的氧化动力学常数K5~20降至1.1m^2/h,远低于SiBCN陶瓷(5.4m^2/h).主要原因是可瓷化高分子热解陶瓷表面和内部存在HfC、HfO₂、HfSiO4和SiO₂保护层,能有效减少高温氧化时裂纹形成,即使形成也能通过自愈合机制阻止氧扩散.同理,通过在设计前驱体时引入硼酸、甲基三乙氧基硅烷等少量含氧单体,热解形成的HfO2或ZrO2等同样会起到类似的热氧保护作用.

对于非硅超高温陶瓷,通过近化学计量比设计的可瓷化高分子,在高温热解时可直接形成金属碳化物、金属硼化物、金属氮化物等高熔点组分.以HfCl4为Hf源,与双氰胺和二甲基甲酰胺反应合成的聚合物前驱体可制备HfC(N)陶瓷粉末,与乙二胺、烯丙胺反应合成的聚合物前驱体可制备HfC陶瓷纤维聚锆氧烷与2-羟基苄醇、硼酸反应,加入聚乙烯吡咯烷酮制得混合纺丝液,制备的ZrB2纳米纤维中锆、硼原子占比为17.06%和33.73%,非常接近ZrB2化学计量比.以双乙烯基二茂锆与硼烷合成的前驱体制备的ZrC/ZrB2陶瓷,Zr元素含量高达37.1%,1600~2200℃范围内失重仅仅2.5%,高温稳定性优异.显然,金属元素引入后形成的高熔点金属化合物对陶瓷材料耐高温性能发挥了重要作用.

2.2特种高温胶黏剂

高速飞行器在飞行过程中因气动摩擦产生高温,热防护结构、天线罩端头、罩体等热端构件在1000℃甚至更高温度下的粘结密封至关重要.常用的环氧树脂等高分子基胶黏剂受制于分子链热解离,500℃以上就开始降低甚至丧失粘结能力;硅酸盐、磷酸盐等无机胶黏剂脆性大,高温下粘结强度不足.可瓷化高分子常温下有高分子胶黏剂特性,高温服役时又能原位陶瓷化,有可能发挥出高温粘结优势.因此基于可瓷化高分子制备特种高温胶黏剂具有独特优势,可为航天装备研制和生产提供重要支撑.

聚硅碳烷、聚硼硅碳烷、聚硼硅氮烷均是重要候选材料.用1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷对聚甲基硅烷进行改性,可制备含硅氢键、乙烯基活性基团的高温黏合剂.以陶瓷试片为粘结对象,室温时拉剪强度为14.9MPa;1000℃热处理2h后,室温拉剪强度达31.7MPa.若预先在可瓷化高分子中加入B4C等无机填料,在1200℃空气气氛中退火处理后,室温拉剪强度高达50.8MPa.对于Al2O3陶瓷试片的粘结,在可瓷化高分子中加入B4C和低熔点玻璃粉同样有效,400和600℃处理后的室温拉剪强度分别为20.4和13.0MPa.当热处理温度高于800°℃时,室温拉剪强度提高到40MPa.

可瓷化高分子在高温时同样表现出优异的粘结性能.对于聚硼硅碳烷的高温胶黏剂,Al2O3陶瓷接头在空气环境1300~1500℃热处理后,室温下拉剪强度为15.73MPa,800°C测试的拉剪强度为12.91MPa,相比常温仅降低18%;粘结层厚度仅为5μm,有助于降低热应力和残余应变.若将接头换成SiC陶瓷,添加TiB2填料的聚硼硅烷胶黏剂在室温拉剪强度达到10.07MPa,由于提升了陶瓷产率,降低了粘结层内应力,比纯聚硼硅烷胶黏剂高3倍,在800°C的拉剪强度还能保持8.0MPa.超支化聚硼硅氮烷、聚硅氧烷和纳米Al2O3复合体系室温下拉剪强度可进一步提升到12.08MPa,1000°C高温时粘结强度为6.65MPa.进一步,采用聚硼硅氮烷基体,Ti、Si、B、SiC、ZrB2、B4C等为活性填料制备的胶黏剂对石墨接头具有优异的室温/高温粘结效果,室温剪切强度为13.6MPa,1100°C高温剪切强度保持在6MPa以上.由于以上独特的性能,基于可瓷化高分子的高温胶黏剂已在工业界获得了实际应用.

2.3耐电弧阻燃涂层

除以上所述的高温氧化环境外,材料在使用过程中还会遭遇其他突发环境变化,如高压电弧、火灾等,同样会引起灾难性后果.若在电线电缆料、阻燃材料、织物涂层引入可瓷化高分子,其在瞬时或长时高温环境下原位转化为无机陶瓷组分或涂层,可有效提升耐烧蚀、自熄、阻燃、耐漏电起痕等性能,提升材料的使用安全系数,在特高压输电绝缘设备中有重要的实用价值.

但要保证可瓷化高分子在瞬时高温环境下团聚成瓷是一个难题,对可瓷化高分子进行精细设计,提升活性基团含量、交联密度、陶瓷产率是重要思路.曾幸荣等以全氟辛基三乙氧基硅烷、乙烯基三乙氧基硅烷、苯基三乙氧基硅烷等三乙氧基硅烷为单体,制备了系列含活性基团聚硅氧烷.在高电压电弧放电环境下,可以形成以SiO2为主体的致密玻璃陶瓷层,起到表面阻隔效果,保护底层材料免遭进一步的电弧烧蚀,提高了耐漏电起痕性能、阻燃性和耐烧蚀性.其中含有受阻胺和氨基甲酸酯基团的聚硅氧烷极限氧指数为30.0%,具有良好的自熄能力.烯丙醇与烷基二取代脲基硅氧烷进行醚交换反应合成的一系列具有不同烷基链结构的烷基二取代脲基硅烷同样能有效改善耐漏电性能。

陈婉娟等利用铂/碳催化剂对聚硅氮烷交联固化的促进作用,提升高温硫化型硅橡胶(HTVSR)耐漏电起痕性能.加入1.4phr的聚硅氮烷和6.7mg/L的Karstedt铂催化剂可使HTVSR的耐漏电起痕指数从2.5kV提高到4.5kV,并显著降低腐蚀质量.由于聚硅氮烷是典型的可瓷化高分子,在电弧放电产生的高温下形成了交联网络和局部瓷化,保护内部材料免于电弧烧蚀;Karstedt催化剂促进提升了交联密度,效果更好;另一方面,聚硅氮烷还可以有效抑制硅橡胶高温下端基引发的解扣式降解,提升防护效果.

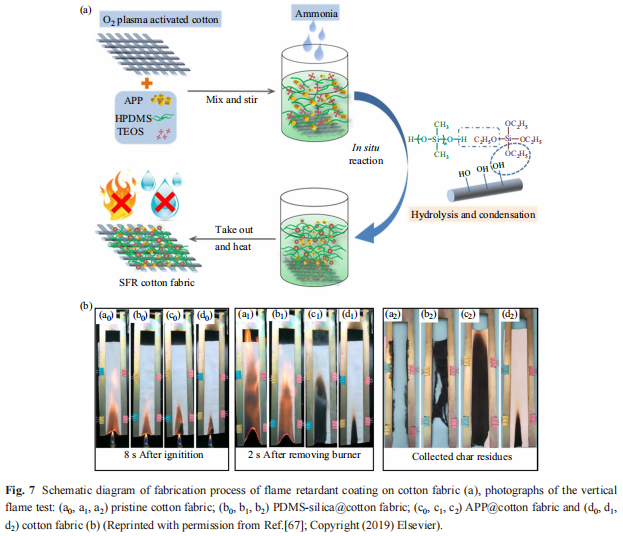

可瓷化高分子对于柔性织物的防护同样有效.曾幸荣等将O2等离子体处理的棉织物浸入羟基封端聚二甲基硅氧烷(HPDMS)、四乙氧基硅烷(TEOS)和聚磷酸铵(APP)乙醇悬浮液中,加入氨后,HPDMS和TEOS原位溶胶-凝胶反应生成聚二甲基硅氧烷-二氧化硅杂化体系,在棉织物上成功构建了阻燃、超疏水涂层(图7(a)).

燃烧测试表明,当暴露于火中时,阻燃棉织物会在聚二甲基硅氧烷-二氧化硅的物理屏障和APP的膨胀阻燃作用下产生致密的无机炭层和陶瓷层,从而迅速烧焦灭火(图7(b)).可瓷化高分子在高温电线电缆料、阻燃织物涂层中都有重要的实用价值.

3 新应用驱动可瓷化高分子多功能化

可瓷化高分子转化形成的陶瓷具有丰富的元素组成、相态结构,组分均匀,高温易保持非晶态结构,在表现出耐高温、抗氧化、耐烧蚀等性能外,还可能具有介电、磁性等功能,在航空、航天用高温电磁波吸收材料、电磁屏蔽材料等新应用领域具有潜力.

3.1可瓷化高分子转化高温吸波材料

发动机后腔体形成的雷达散射截面(RCS)约占高速飞行器后向RCS90%以上,高温部件隐身一直是行业难题.在高温、高速燃气冲刷等特殊与极端环境服役的喷管、加力内锥、隔热屏等后腔体热端部件隐身对高温吸波材料具有重大需求.可瓷化高分子热解SiBCN陶瓷是重要候选材料.由于吸波材料同时需要电磁波入射时阻抗匹配、入射后高效损耗,这种介电吸波机制需要低的复介电常数实部、高的介电常数虚部,因此纯SiBCN陶瓷吸波性能不突出.以硼吖嗪聚合物制备的SiBCN陶瓷的最低反射系数(RCmin)为-15.78dB,超支化聚硼硅氮烷制备的SiBCN陶瓷的RCmn仅为-12.54dB,RC低于-10dB的有效吸波频宽(EAB)也仅为2.2GHz,即使常温吸波效果也欠佳.

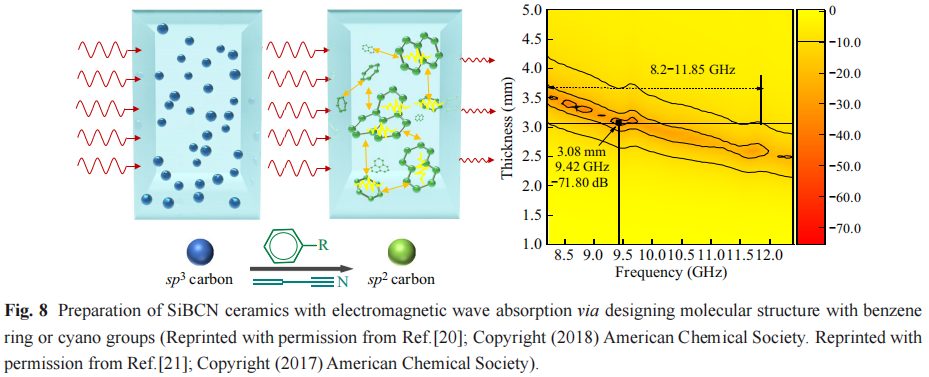

我们在高温吸波材料方面做了较为系统的研究,提出介电型高温吸波材料设计策略,即设计材料具备耐高温抗氧化特性、介电损耗对温度依赖性低、电磁参数具有可调性,在此基础之上发展了分子工程、相态复合等调控介电性能方法,实现高温吸波材料的调控与制备.在分子结构设计方面,制备了主链含炔基的前驱体,引入金属钴促进富碳陶瓷原位生成SiC、CoSi、Co2Si纳米晶,RCmin降低到-42.43dB,有效吸波频率几乎可以覆盖整个X波段(4.0GHz).另外有研究表明,碳元素同样对转化陶瓷的吸波性能起重要作用.因此我们合成了主链结构完全相同,侧基为甲基、苯环的超支化聚硼硅氮烷.当甲基换为苯环后,热解转化陶瓷的介电常数实部、虚部、损耗正切值均明显增加,SiBCN陶瓷从透波材料转变为吸波材料,RCmin低至-71.80dB,有效吸波频率范围为8.2~11.85GHz(图8).

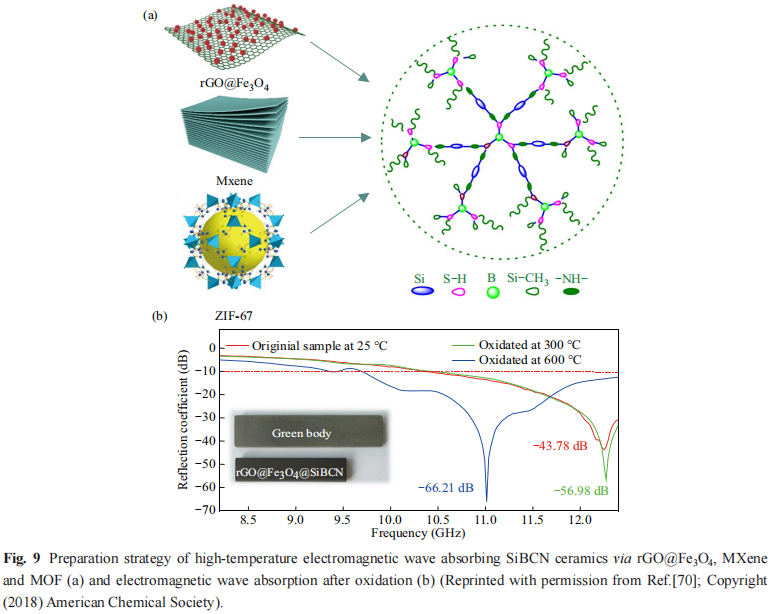

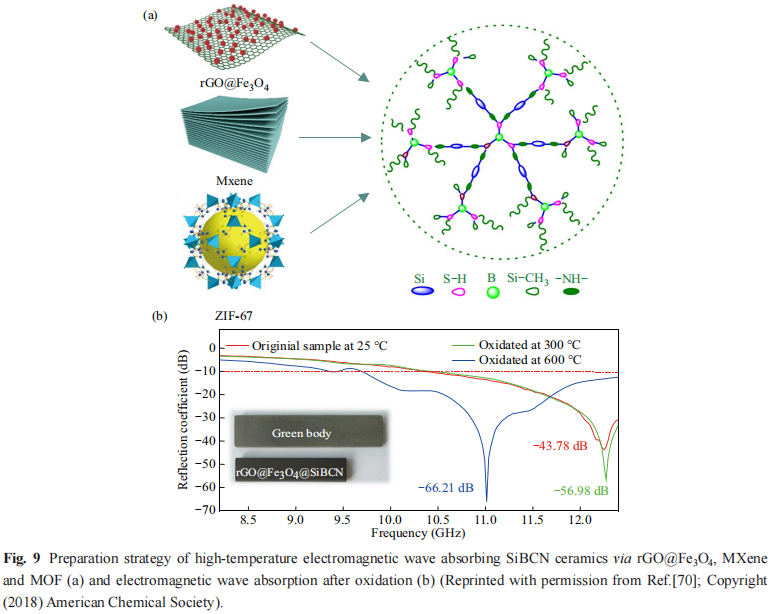

在相态复合调控方面,金属有机骨架、氧化石墨烯、MXene等都能提升介电损耗(图9(a)).

石墨烯@Fe₃O4掺杂SiBCN复相陶瓷600℃测试时RCmin为-45.63dB,有效吸波频宽为3.93GHz.更重要的是,在600C空气环境下氧化2h后,有效吸波频宽增加,吸波性能得到提升(图9(b)).我们将二维Ti3C2Tx引入到超支化聚硼硅氮烷中,热解制备Ti3C2Tx/SiBCN陶瓷,在氩气和空气气氛中均具有热稳定性,600℃测试时仍有较好的吸波性能,12.13GHz时RCmin为-26.12dB,有效吸波频宽为2GHz.采用ZIF-67对前驱体进行掺杂制备含钴SiBCN陶瓷,在升温条件下RCmin变低,有效吸波频宽变宽,等效厚度变薄,在600℃测试条件下,RCmin为-30.29dB,有效吸波频率范围几乎覆盖X波段(8.45~12.4GHz).

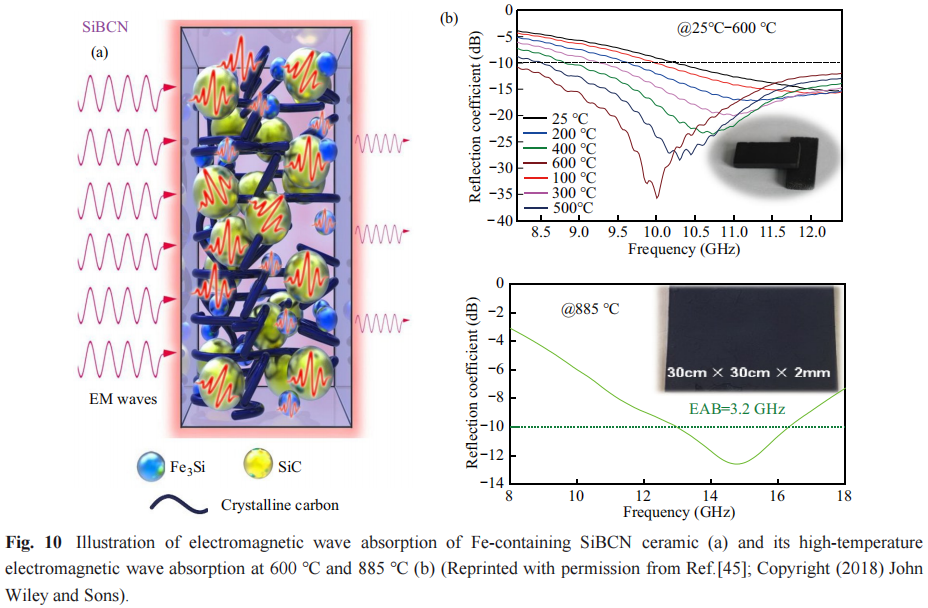

进一步集成分子工程和相态复合调控优势,引入过渡金属促进陶瓷原位生成更多的纳米晶体和介电损耗相(图10(a)).

通过1,1'-二(硅乙烯基)二茂铁对前驱体进行改性,铁原子能促进陶瓷原位生成纳米SiC、结晶碳和Fe3Si晶体,陶瓷在氩气环境1400℃、空气环境900℃的热稳定性能良好,在600℃测试温度下RCmin为-35.74dB,有效吸波频率覆盖整个X波段,在885℃测试下RCmin为-12.62dB,有效吸波频宽达3.2GHz(图10(b)).

以上工作解决了可瓷化高分子热解转化陶瓷电磁阻抗与介电损耗耦合问题,为高温吸波材料的高效创制提供了有效策略.

3.2可瓷化高分子转化电磁屏蔽材料

与吸波材料不同,电磁屏蔽材料需要多反射与损耗来提升屏蔽效果,这需要高复介电常数、复磁导率和电导率.过渡金属原位调控陶瓷相态结构是重要方法,对二茂铁改性含乙烯基的聚硅碳烷体系,二茂铁含量增加、退火温度升高都会促进碳化硅、结晶碳的形成,复介电常数实部、虚部由4.4、0.7同步提升至38.9、39.6,具有高的吸收屏蔽效能SEA(30.1dB)、低的反射屏蔽效能SER(6.5dB)和高的总屏蔽效能SET(36.6dB)若采用经典的二乙烯基苯协同交联,可进一步提升转化陶瓷碳含量,形成类石墨碳/碳化硅复合结构,在室温和高温环境下均表现出稳定的SEr值,室温测试为36.8dB,600°C测试为33.8dB,退火处理工艺对此类陶瓷的电磁屏蔽效能也有明显影响.

可瓷化高分子共混复合高电导率填料也是提升电磁屏蔽效能的重要方法.Yu等采用ZnCl₂催化酰胺化反应将氧化石墨烯与聚硅氮烷结合制备RGO-SiCN复相陶瓷,2.00mm厚时总屏蔽效能SET达到41.2dB.进一步用氧化石墨烯、碳纳米管复合得到RGO/CNTs-SiCN复合陶瓷,2.00mm厚时具有67.2dB的电磁屏蔽效果.可瓷化高分子与耐高温陶瓷粒子结合也是一种高效策略,如ZrB2与前驱体制备的含ZrB2复合陶瓷在整个Ka波段(26.5~40GHz)的平均SET为72dB,在39.7GHz处SET最大为90.8dB.Wen等报道了高分子转化陶瓷在高温环境下的电磁屏蔽性能,放电等离子烧结制备的SiC/HfCxN1-x/C陶瓷单片室温SET为42.1dB,600°C测试时的总电磁屏蔽效能SET同样大于40dB.含ZrB₂复合陶瓷同时兼具良好力学性能,硬度、弯曲强度、杨氏模量分别达(29±4)GPa、(320±25)MPa、(381±29)GPa.

由以上可见,高温吸收材料、电磁屏蔽材料均为可瓷化高分子在热解制备过程中实现从有机交联网络向无机陶瓷的转变.此外,当服役过程中遇到能量场变化时,可瓷化高分子同样能够通过全部或局部有机-无机转变表现出高温粘结、耐烧蚀、阻燃、耐电弧烧蚀等性能,在高速飞行器热防护系统、织物阻燃、特高压输电绝缘设备等领域具有重要的应用.

4 结论与展望

本文总结了几类重要可瓷化高分子研究新进展,包括含硼元素、锆/铪高熔点金属、磁性非贵金属的可瓷化高分子结构设计合成,以及热解转化陶瓷性能.介绍了特殊与极端环境用可瓷化高分子的高性能化,包括耐高温抗氧化陶瓷、特种高温胶黏剂、耐电弧阻燃涂层等,能够满足在高温氧化或高电压环境的需求.在新应用需求驱动方面,通过可瓷化高分子结构设计和过渡金属引入,精细调控转化陶瓷相畴结构,赋予高温电磁波吸收、电磁屏蔽等功能.除需进行精准调控可瓷化高分子结构,提升热解陶瓷产率、组分均匀性、耐高温抗氧化、耐高等级电压等性能并推进实质应用外,可瓷化高分子未来发展有以下3点值得重点关注.一是成型技术需求导向,充分发挥可瓷化高分子独特自身优势,与增材制造技术深度融合,发展适用于数字光处理(DLP)、立体平板印刷(SLA)、选择性激光烧结(SLS)等主流3D打印甚至4D打印技术的可瓷化高分子,实现功能陶瓷的“分子结构-成型-性能/功能”全链条设计与制备;二是关键应用需求导向,面向航空发动机用陶瓷基复合材料对耐高温、抗氧化、长寿命等关键性能的持续需求,发展基于高温自修复的新型含硼可瓷化高分子设计合成,在多耦合因素下明晰前驱体设计-陶瓷自修复机制-复合材料长寿命之间关联和规律;三是新功能需求导向,国防装备对低频吸波材料有重大需求(0.5~2GHz),通过常规材料组分设计及微观尺度优化难以实现,可发挥超材料优势,利用谐振单元和周期结构设计实现电磁波在低频吸收,结合可瓷化高分子3D打印进行成型,实现低频吸波性能与材料结构成型的有效结合.总之,可瓷化高分子产生和发展与材料实际需求息息相关,未来很有希望与工程应用结合起来,为破解重大装备用耐高温抗氧化功能材料与结构中瓶颈难题做贡献.

.jpg)