科研进展 | 废弃PA6渔网的高值化化学回收工艺选择研究

2025-10-14

2025-10-14根据经济合作与发展组织(OrganizationforEconomicCo-operationandDevelopment,OECD)的数据,每年有超过1100万吨的塑料垃圾进入到海洋当中,严重破坏海洋环境并危及生物多样性,而如果不加以干预,未来20年内流入海洋的垃圾数量将再增加两倍。为了解决海洋塑料的污染难题,许多国家和机构相继出台了相应的方案或强制性政策法规来推动海洋塑料的回收利用,如欧盟第十九号决议提出到2030年终结海洋塑料污染危机;我国先后出台的《关于进一步加强塑料污染治理的意见》等文件均重点提及了海洋塑料的污染治理。在2022年举行的第五届联合国环境大会续会(UNEA-5.2)上,更是达成了“End Plastic Pollution : Towards an internationally legally binding instrument”的历史性决议,同意制定一份具有法律约束力的国际协议以防治海洋塑料污染。

图1 渔网丝

我国海岸线长达3.2万多公里,由于渔业管理水平和执法水平的限制,每年都会有大量的渔业垃圾进入到海洋当中,尤以PA6类废弃渔网最为典型。由于服役环境复杂,这些渔网往往品质低劣,常规的物理回收无法控制渔网材料粘度、端氨基含量、可萃取物含量和颜色等关键指标,也没法满足ROHS和REACH等苛刻的环保要求,再生产品物理性能下降明显,因此只能进行降级利用。

化学回收是将PA6解聚成单体,再进行重新聚合的技术,最终产品理论上能够达到与新品同等品质,并能进行多次重复利用,是对渔网进行高质化回收利用的更好方案,但国内对渔网的化学回收研究较少,而且暂无大规模产业化的技术路线,因此非常有必要进行渔网的化学回收技术研究,从而推动海洋环境的治理以及在双碳背景下塑料行业的绿色可持续高质量发展。

国高材研发团队在系统梳理国内外PA6主流化学回收技术的基础上,针对渔网在海洋环境中使用后的特殊状态,重点研究了其前处理工艺与解聚技术路线,系统比较了不同解聚路线及工艺条件对解聚效率、产物组成、分离工艺以及己内酰胺收率等关键指标的影响,以期为废弃PA6渔网的高值化化学回收工艺选择提供切实可行的技术参考。

在工业上,PET的化学回收一般采用常压下醇解的方式进行,为了验证PA6渔网醇解技术路线的可行性,我们也进行了常压醇解的技术探索。PA6醇解的原理为在催化剂存在下醇解剂进攻酰胺键,造成酰胺键断裂并生成氨基己酸酯等产物。

由于酰胺键的断裂需要较高的能量,因此对醇解温度有要求,在常压下醇解温度受到所用醇解试剂沸点的影响,所以对醇解剂的选择比较重要,本实验主要选择乙二醇和1,4-丁二醇两种高沸点二元醇作为醇解剂,实验过程中,醇解反应的温度分别为197℃和228℃。在微波加热和5%磷酸催化下,渔网丝30min内完全溶解于乙二醇,15min内完全溶解于丁二醇,溶解后再继续反应2h,我们分别进行了反应产物的红外光谱、TGA和热脱附GCMS测试。

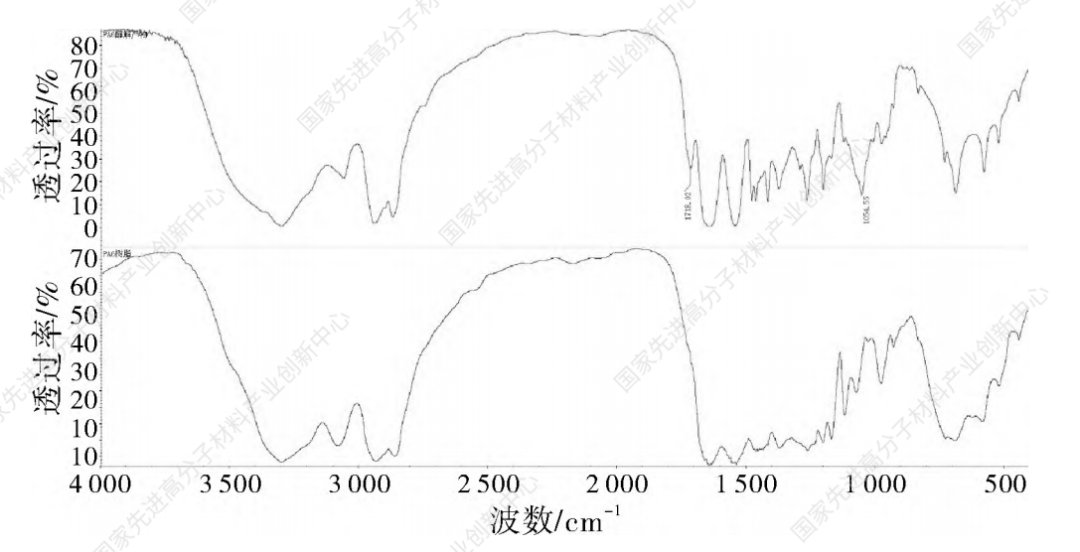

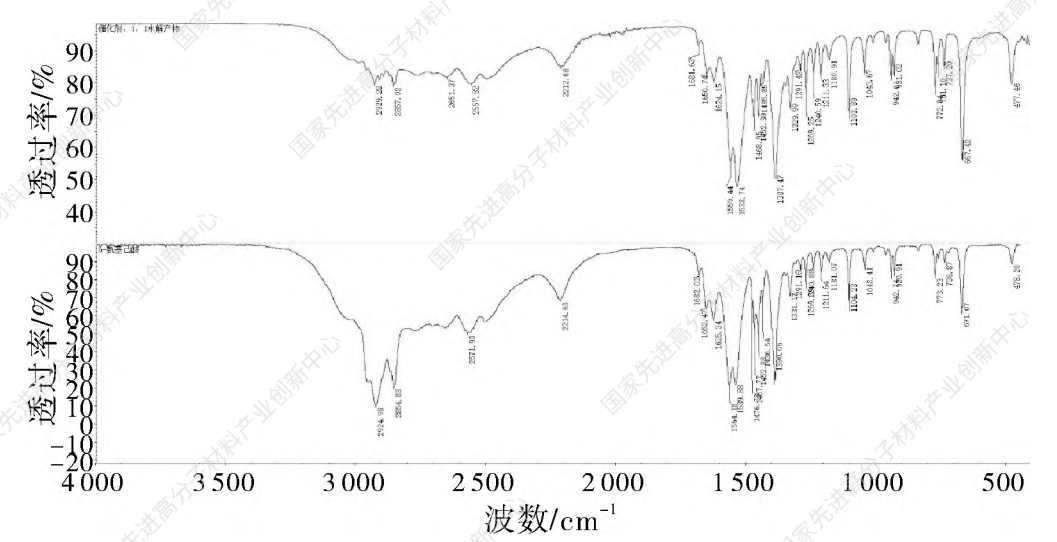

图2 PA6-BDO 醇解产物和 PA6 树脂红外光谱对比

从醇解产物的红外光谱可以看到(图2),1718cm⁻¹处的红外吸峰对应于酯键的生成,说明醇解有一定程度进行,但是醇解产物整体的红外吸收峰和PA6树脂的红外吸收峰比较一致,说明醇解产物当中仍然含有大量未解聚的PA6树脂或者低聚物,反应进行不彻底。

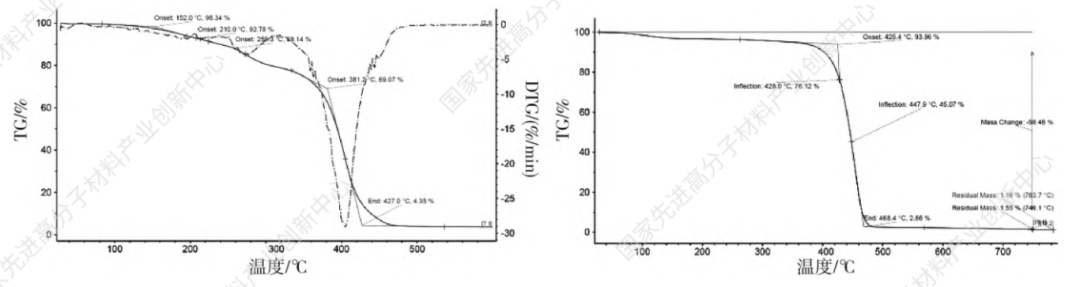

TGA图谱结果也和红外图谱的结果吻合(图3),渔网醇解产物在150℃以后便开始缓慢的分解,相比原始渔网400℃左右的分解温度要低很多,对应于产物当中的低聚物和氨基己酸酯等低沸点组分;但在380℃以后醇解产物有一个明显的额外的失重台阶,和PA6树脂的分解温度接近,因此从残留质量可以推断至少有三分之二的树脂还未醇解。PA6经乙二醇醇解后的结果和BDO醇解结果相似,但是由于反应温度较低,反应速率更慢一些,未解聚的PA6树脂也更多。

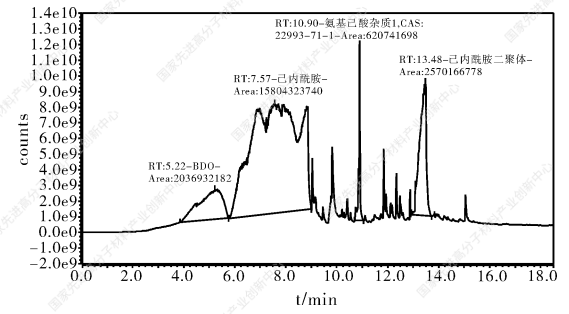

采用PYGCMS的热脱附模式对醇解产物当中的可挥发组分进行分析,在350℃测试温度下脱附的小分子(图4)。可以看到,产物当中的可挥发组分主要是己内酰胺、BDO及其低聚体。由于产物的红外光谱中基本观察不到己内酰胺的特征吸收峰,因此GCMS中己内酰胺及其低聚物有可能来自于PA6单体和二元醇的酯化物,在此温度下酯键断裂并产生己内酰胺(己内酰胺沸点为268℃,BDO沸点为228℃),因此能够在此温度下逸出。可见对于PA6的醇解技术路线,其最终产物为单体的酯化产物,必须要经过进一步的脱醇环化才能够投入到下一步的使用,从而增加额外的工艺路线和成本。

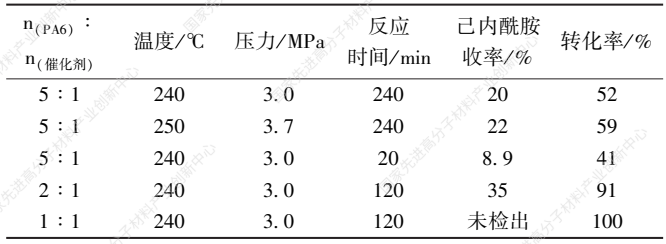

PA6水解解聚产物可能会以己内酰胺、6-氨基己酸等单体或低聚物存在。我们在微波加热的条件下,采用磷酸作为水解催化剂,考察了不同温度、催化剂比例下的水解反应效率,通过GCMS定性表征产物当中的组成,并通过HPLC建立标准曲线的方法测试了产物当中的己内酰胺含量,结果见表1。

可以看到,随着催化剂磷酸的投料比增加,解聚的反应时间减少,解聚效率增加。当磷酸与PA6物质的量(以单体计)比例从5:1提升至2:1时,PA6转化率可达91%,但测得解聚产物己内酰胺收率仅有35%,可见此时体系当中仍有可溶性低聚物没有转化为己内酰胺。

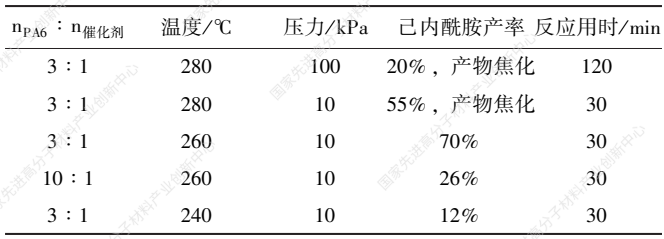

图5 n(PA6) ∶ n(催化剂) = 1 ∶ 1 水解产物的红外光谱图与6-氨基己酸红外光谱对比

进一步增加磷酸投料比为1:1后,PA6可以100%转化,但同时单体己内酰胺收率降为零,将解聚产物烘干做红外光谱表征,发现最终水解产物为6-氨基己酸,这说明己内酰胺发生了水解开环,导致了己内酰胺产率下降。虽然提升温度能够提高PA6的转化率和己内酰胺的收率,但在催化剂投料不足时,提升效果有限,可能是生成的己内酰胺和酸性催化剂磷酸之间发生了酸碱中和反应,降低了催化效率。因此PA6的水解反应还需要关注反应进程当中催化剂的消耗,特别是在搭建连续反应装置时,应该适时补加催化剂来控制解聚反应高效率进行。

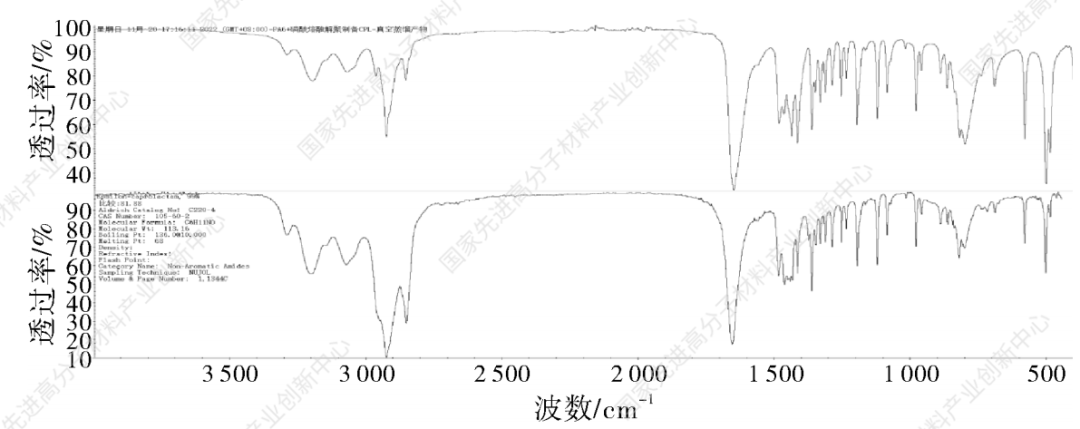

熔融解聚过程中,PA6分子链中的酰胺键断裂,产生各种分子量的分子碎片,这些碎片再进一步解聚,直至生成单体己内酰胺。基于化学平衡原理,如果己内酰胺不能及时从反应体系当中分离,将会抑制解聚反应的进行,而己内酰胺在常压下沸点为268℃左右,所以在常压下至少需要270℃以上的加热温度才能使己内酰胺气化分离。我们在280℃温度下做了尝试,发现己内酰胺产生速率较慢,而且过高的反应温度很快便会导致焦油等副产物的产生,极大影响己内酰胺的产率、产物纯度和外观表现,因此我们进一步探索了减压熔融解聚的技术路线。

当反应体系中的压力降低至10kPa以下时,己内酰胺的沸点大幅降低,在280℃下迅速从反应体系当中分离并在收集装置中冷凝富集,最终在0.5h内产物不再产生,最终己内酰胺产率55%左右。负压状态下仍有焦油状物质产生,但相比常压下要少很多,可能是反应体系当中的氧含量降低减少了原料的氧化。进一步降低反应温度至260℃,则可以较好控制焦油物质生成,己内酰胺产率也大幅提升。降温至240℃时,己内酰胺的生成效率则大幅下降。另外,降低催化剂用量至0.1倍PA6当量时会导致反应提前终止,如果继续补加催化剂,能观察到己内酰胺重新生成,可见在反应过程中催化剂会有一定的消耗。可见在熔融解聚过程中,催化剂的投料比、反应温度、压力等都会影响反应效率(表2)。

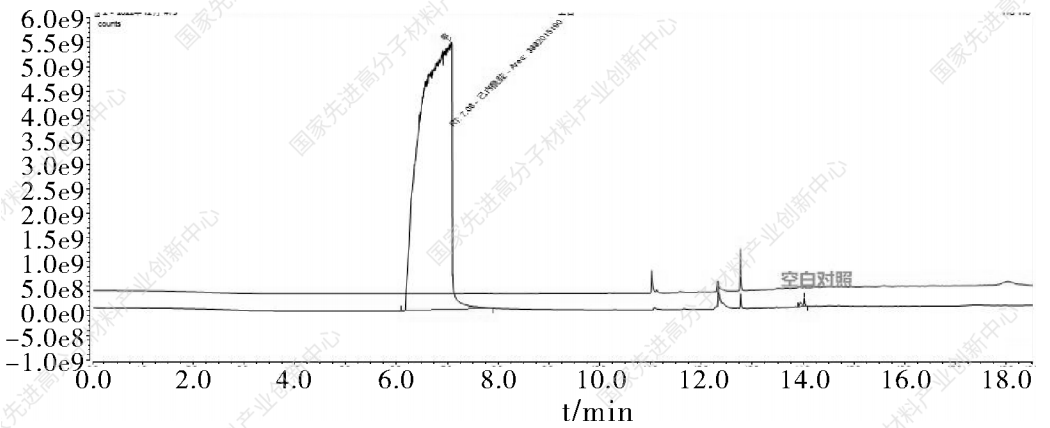

对以上熔融解聚反应产物进行表征,发现产物的红外光谱与己内酰胺标准光谱一致,GCMS测试结果显示己内酰胺含量能够达到99%以上,可见熔融解聚相比醇解、水解两种方法能够直接获取高纯度单体己内酰胺,而不再需要进一步的对单体进行脱醇或者脱水环化,而且相比于水解,对压力的要求降低,这样既简化了实验流程,节省了高压装置的设计和维护成本,又提升了安全性。

本文以海洋中的废弃渔网为研究对象,研究发现,PA6 渔网的醇解效率较低,反应体系中仍有大量未分解完的尼龙,且产物氨基己酸酯需要做进一步的脱醇转化;水解路线虽然能够获得接近100%的解聚效率,但是产物为己内酰胺和其开环产物氨基己酸的混合物;熔融解聚路线需要在减压条件下进行,能够直接获得理想的回收产物己内酰胺,且条件温和、反应速率快、产物纯度高,对 PA6 类渔网来说是一种推荐的化学回收途径。

* 本文为国家先进高分子材料产业创新中心原创,转载请注明出处。

.jpg)