产业研究 | 生物医用高分子产业现状和市场规模分析(附:PDF)

2025-10-17

2025-10-17生物医用材料是一类用于诊断、治疗、修复或替换人体组织、器官或增进其功能的新型高科技材料,按用途可分为骨、牙、关节、肌腱等骨骼肌肉系统修复材料,皮肤、乳房、食道、呼吸道、膀胱等软组织材料,人工心脏瓣膜、血管、心血管内插管等心血管系统材料,血液净化膜和分离膜、气体选择性透过膜、角膜接触镜等医用膜材料,组织粘合剂和缝线材料,药物释放载体材料,临床诊断及生物传感器材料,齿科材料等。

生物医用材料制造行业上游市场为原材料市场,主要分为金属、高分子、生物陶瓷等原材料,中游即为产品开发,由制造企业通过对上游原材料进行加工处理之后得到生物医用材料成品。下游则面向医疗机构与患者,实现临床应用。

2023年全球医疗器械市场规模达5184.6 亿美元,生物医用材料及其制品占医疗器械产品市场份额的40%~50%。全球医用高分子材料的市场规模约为1152亿美元,中国市场规模约为253亿美元,约占全球市场规模的22%。世界基础医用高分子材料和高端医疗器械产品80% 以上的市场被跨国公司垄断。

其中,全球前二十大医疗器械厂商中,美国独占14家。在输注器械和医疗卫生领域,我国基本实现聚烯烃、聚氯乙烯、聚对苯二甲酸乙二醇酯、天然橡胶、硅橡胶等材料的自主生产,并向全球提供60%~70%的低值医用耗材。

在植入/介入器械领域,以威高集团有限公司、乐普(北京)医疗器械股份有限公司、微创医疗科学有限公司等为代表的国内企业逐步打破国外企业的垄断,其中,骨科创伤修复器械的国产率约56%、血管支架的国产率76%、心血管封堵器国产率约90%、血液透析器械国产率约30% 等。

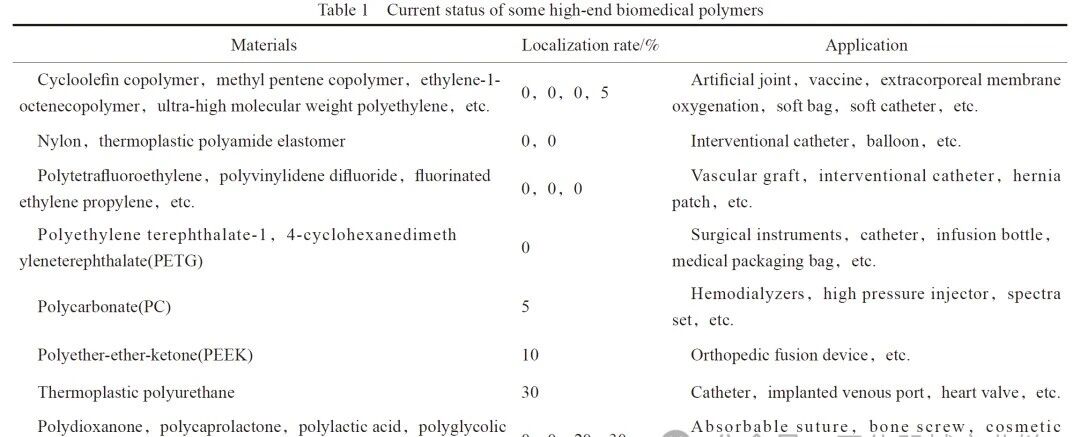

然而,种类超过60%的中高端医用高分子材料仍然依赖进口,高端聚烯烃、尼龙(尼龙弹性体)、含氟聚合物、聚对苯二甲酸乙二醇酯-环己烷二甲醇酯、聚对二氧环己酮和聚己内酯等则全部依赖进口(表1)。

国际大公司垄断上述医用高分子材料的生产,并以高价出售给我国,甚至对我国禁售,增加了我国医保和患者的经济负担,并时刻威胁着我国医疗产业的安全。

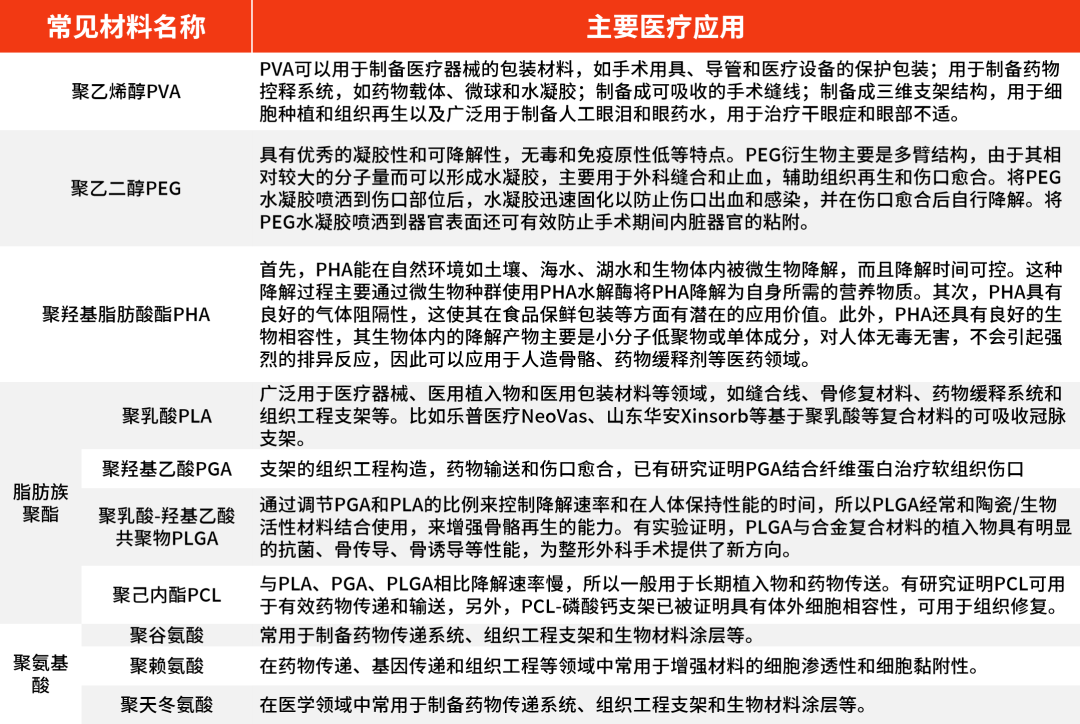

主要可降解合成材料

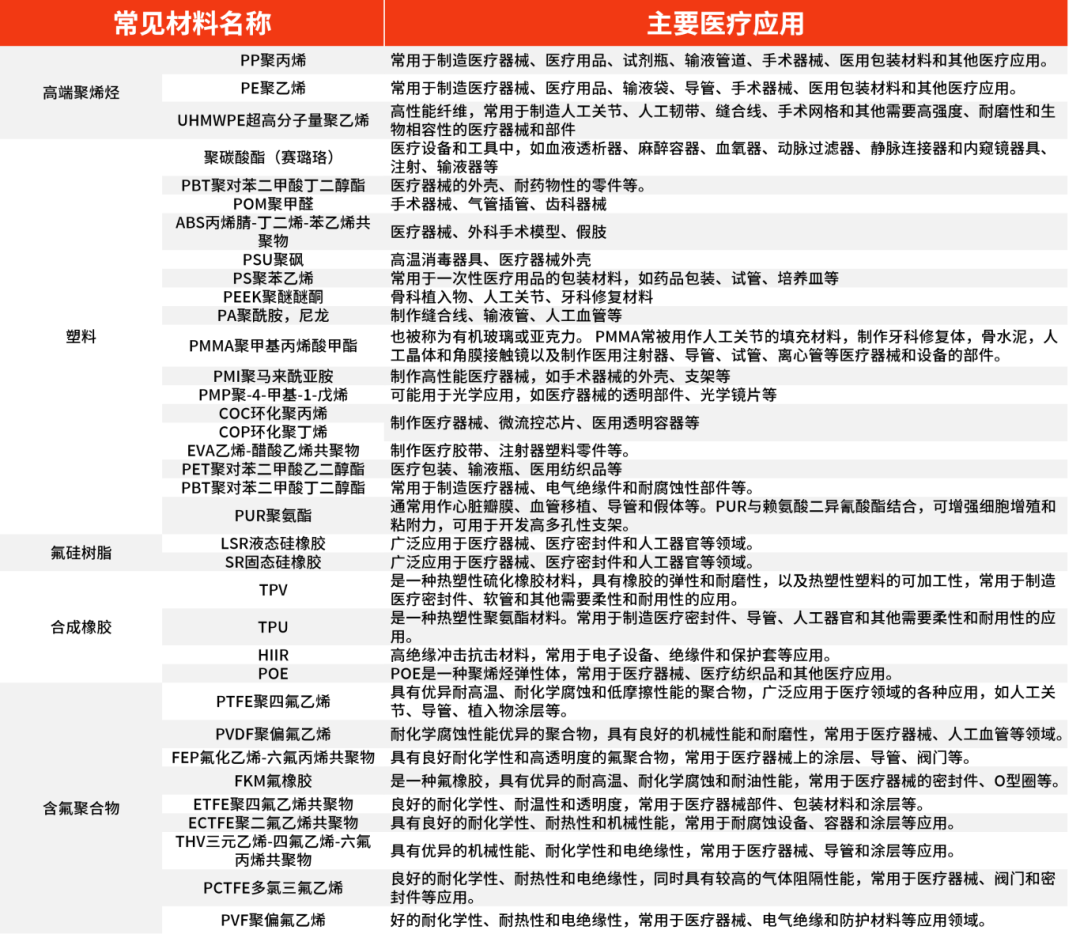

主要不可降解合成材料

1.医用聚烯烃用量、应用领域和占比稳步扩大

目前医疗器械用合成医用高分子材料达上百种,聚乙烯、聚丙烯等聚烯烃材料是应用量最大、应用范围最广的高分子材料。聚烯烃材料仅由碳和氢两种元素组成,分子结构更明确,医用安全性更受企业和医疗器械注册机构认可,应用历史悠久。

近年来,随着聚丙烯和聚乙烯性能的不断提升,它们的应用不再局限于注射器、输液器、输液袋、矫形外科修补、医疗包装等领域,应用范围不断扩大。

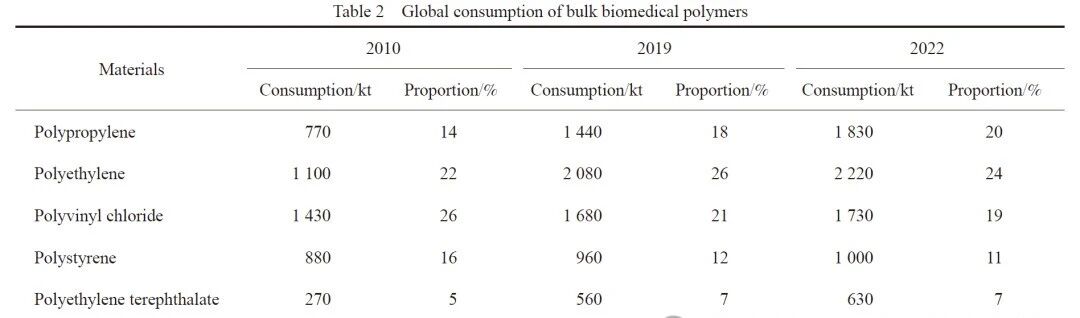

聚丙烯和聚乙烯的全球总用量和占全球医用高分子材料总量的比例从2010年的1870 kt和36%提高到2022年的4 050kt和44%(表2)。

2020—2022 年期间由于新冠疫情防护大量使用口罩和防护服,我国医卫领域聚丙烯熔喷料年用量剧增300 kt 以上。与此同时,新的高端聚烯烃种类不断涌现,在性能和价格等优势下不断迭代替换其他类别的材料,如超高分子量聚乙烯迭代人工关节用陶瓷金属,环烯烃共聚物迭代预灌封注射器用中硼硅玻璃,甲基戊烯共聚物迭代聚丙烯、特氟龙等用于膜式氧合器中空纤维膜,乙烯-辛烯共聚物迭代用于软袋、软管等医疗器械的软聚氯乙烯、硫化橡胶。我国医用聚丙烯、聚乙烯等传统聚烯烃总体上实现了国产化,性能不断提升,应用领域不断拓展。

针对我国环烯烃共聚物、甲基戊烯共聚物、乙烯-辛烯共聚物、超高分子量聚乙烯等高端聚烯烃受制于国外的现状,国家重点研究计划项目、工信部产业化示范平台项目和工信部医用材料揭榜挂帅项目等对上述高端医用聚烯烃材料进行了立项攻关。

2.耐辐照灭菌的医用高分子材料将成为产业变革机遇

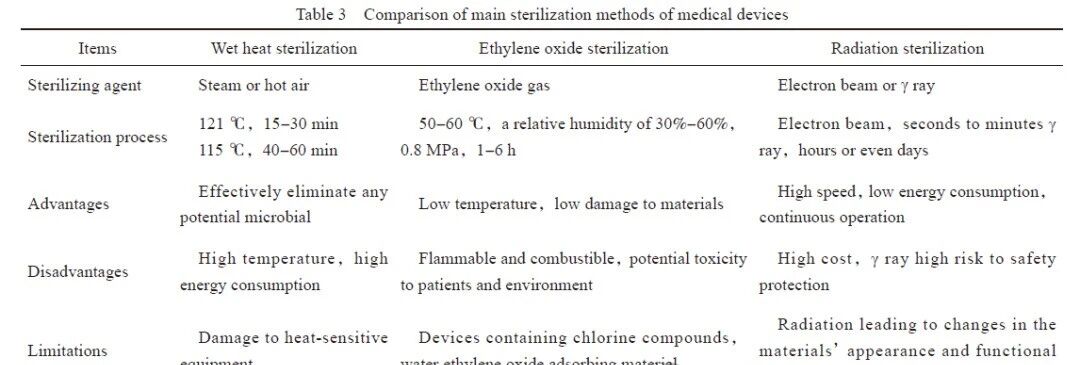

表3列出了医疗器械消毒的三种主要方式,包括湿热灭菌、环氧乙烷灭菌和辐照灭菌,其中,湿热灭菌、环氧乙烷灭菌的应用范围互补,这两种方式大体可以覆盖主要类别的医疗器械。

但是环氧乙烷属于致癌的毒性气体,灭菌设施排放的环氧乙烷污染环境,而残留于医疗器械内的环氧乙烷对患者和医护人员的健康造成损害。GB/T16886.7—2015规定了医疗器械所允许释放给患者的平均日达剂量,持久接触器械一生不应超过2.5g。为了避免环氧乙烷暴露风险,医疗器械灭菌后要进行十多天的残留环氧乙烷解析,以满足国家标准和行业标准对医疗器械环氧乙烷残留量的限定。

尽管如此,我国医疗器械环氧乙烷超标事件层出不穷,饱受社会诟病。针对环氧乙烷灭菌的社会环境问题,2019年7月美国食品药品监督管理局公布了两项公共创新挑战:

1)灭菌新方法和技术挑战,旨在开发不依赖环氧乙烷的医疗器械灭菌新方法或技术;

2)减少环氧乙烷排放挑战,旨在减少灭菌过程中环氧乙烷排放甚至零排放。

美国职业安全与健康管理局规定:环氧乙烷8h加权时间平均值允许暴露限量为1.0 mg/kg,空气中环氧乙烷含量达到800 mg/kg 会立即威胁生命或健康。

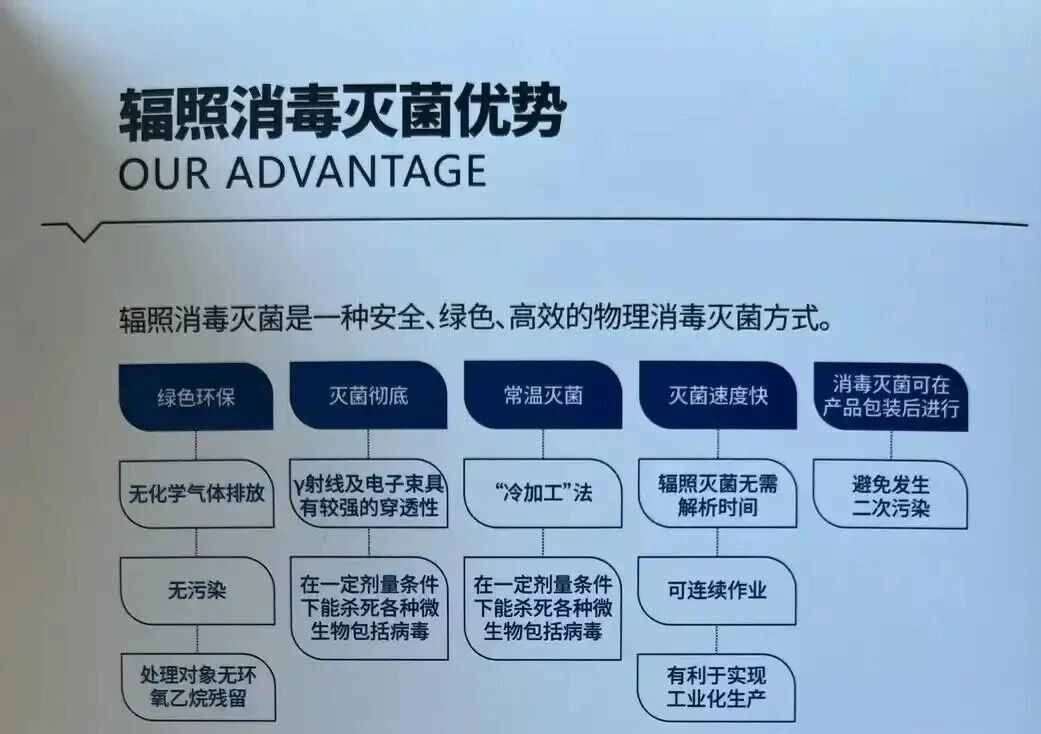

2023年4月,美国环保署发布了一项拟议的空气有毒物质规则,将环氧乙烷作为杀虫剂进行监管,为使用环氧乙烷的商业灭菌器设定新的排放限值,以减轻环境和人类健康风险。尽管已有美国和意大利多家环氧乙烷灭菌企业关停,目前环氧乙烷灭菌仍是约50%类型医疗器械灭菌的首选方法,每年采用该方法灭菌的医疗器械超过900亿件。但可以预期随着辐照灭菌等新型替代技术的出现和普及,环氧乙烷灭菌终将被大规模取代。辐照灭菌大规模应用时,灭菌成本与环氧乙烷灭菌法一致甚至更低。

目前,全球已有60多个国家将辐照灭菌技术应用于医疗器材灭菌,超过45%的一次性医疗器械采用了辐照灭菌方式,而我国医疗保健产品工业化灭菌市场中辐照灭菌占比不到15%。

我国辐照灭菌推广的主要阻碍在于医用高分子材料辐照后会发黄、变脆、性能变差,无法满足医疗器械使用要求,而进口耐辐照医用高分子材料价格高、性能也需要提升。

由于耐辐照灭菌高分子材料种类多、器械类别多,没有共性技术,每种专用料均须进行针对性开发,存在技术难度大、研发投入大、开发周期长、每种专用料用量不大等难题,造成作为发展趋势的辐照灭菌材料及其医疗器械在我国发展缓慢。

鉴于环氧乙烷灭菌对医护和患者的风险以及对环境的污染,该灭菌方式被淘汰将是医疗安全的一大进步。灭菌方式从环氧乙烷灭菌转变成辐照灭菌,将带动全球超过80%的医用高分子材料、类别超过50%且总量达到900亿件的医疗器械、辐照灭菌设备全链条变革,涉及产业规模数千亿元。这将是我国医疗器械产业变革的重要机遇,也是实现弯道超车的重要切入点。为此,可从政策层面对新增环氧乙烷灭菌装置进行限制,对落后的环氧乙烷灭菌装置进行淘汰,对医疗器械的环氧乙烷残留量严格限制并加强监管,同时对耐辐照灭菌高分子材料及其器械给予科研立项和资金补贴等政策扶持,特别是在集中采购时对环氧乙烷灭菌和辐照灭菌的医疗器械分成不同组进行招标。

3.医用聚氯乙烯技术不断迭代,环保型增塑剂及替代材料快速发展

聚氯乙烯成本低,综合性能优良,焊接和黏结性能优异,被广泛用于输液器、输血器、血袋等医疗器械,是用量最大的医用高分子材料。医用聚氯乙烯树脂的生产技术和性能不断进步。

聚氯乙烯类输注器械会吸附药物,甚至造成酯溶性、醇溶性药物沉淀导致不能使用。聚氯乙烯是极性高分子,热加工易分解产生氯乙烯单体,因此需要添加金属类热稳定剂以提高热稳定性、添加增塑剂以提高柔韧性。

邻苯二甲酸二异辛酯(DEHP)是用量最大的增塑剂,易析出进入人体并蓄积,对生殖系统、心脏、肺、肾脏、肝脏和胚胎等组织和器官有毒副作用。为此,聚氯乙烯材料已被全球禁止用于食品包装和儿童玩具等领域。欧盟、美国、日本等组织和国家已逐步限制DEHP 增塑的聚氯乙烯材料用于医疗器械领域。我国在《一次性使用输注器具产品注册技术审查指导原则》中建议:以DEHP增塑的聚氯乙烯作为原料的产品说明书中需明确标识该产品含有DEHP,且警示“本产品不宜贮存和输注脂肪乳等脂溶性液体和药物”、“新生儿、青春期前的男性、怀孕期和哺乳期的妇女不宜使用本产品输注药物”等毒性内容。针对DEHP 增塑剂的安全问题,偏苯三酸三辛酯、环己烷1,2-二甲酸二异壬基酯、乙酰柠檬酸三丁酯等低毒性增塑剂开始在医疗器械上广泛使用。

增塑剂只是医用聚氯乙烯最受关注的缺点,而其他问题也不容小觑,如医疗废弃物焚烧会产生二噁英致癌物。因此,在医疗领域彻底不使用聚氯乙烯材料的过程虽然漫长,但是大势所趋。乙烯-辛烯共聚物等聚烯烃热塑性弹性体合金已在药包材等领域替代聚氯乙烯,乙烯-醋酸乙烯酯在营养袋等领域替代了聚氯乙烯。

国内已有企业实现了医用苯乙烯类热塑性弹性体树脂、合金及其输注器械全链条国产化。

与聚氯乙烯输注器械相比,苯乙烯类热塑性弹性体合金器械主要有以下优势:

1)无增塑剂暴露,避免患者和医护人员安全风险;

2)对药物吸附低,对疗效影响小;

3)不添加含金属离子的热稳定剂,避免金属离子暴露;

4)焚烧不产生能二噁英致癌物。

与聚烯烃热塑性弹性体合金、乙烯- 醋酸乙烯酯相比,苯乙烯类热塑性弹性体合金的耐热性、焊接性能和黏结性能更优异。

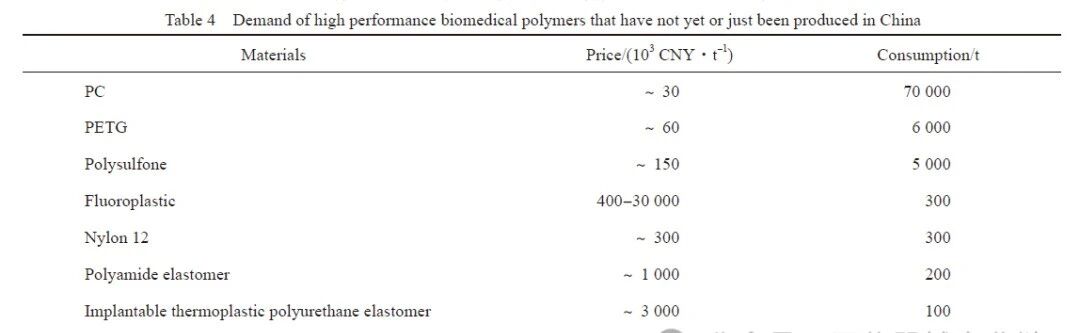

4.医用工程塑料的诸多类别将快速国产化

随着医疗器械多样化需求,医用工程塑料由于具有优异的力学性能等特点,在医疗器械领域的应用范围和用量快速扩大。超高分子量聚乙烯、聚醚醚酮、聚氨酯、聚乳酸和聚砜等是应用量最大、应用面最广的高端基础医用工程塑料,在医用高分子材料中具有举足轻重的地位。目前,这几类医用工程塑料,特别是用于植/介入器械等高端领域的医用工程塑料,基本全部依赖进口。

聚对苯二甲酸乙二醇酯是一种综合性能优异、价格低、用量大的高性能高分子材料,在真空采血管、医疗器械链接头等方面应用广泛。我国有多家企业生产该材料,该材料性能优异,质价比高。

如中国石化仪征化纤有限责任公司开发了医用采血管聚对苯二甲酸乙二醇酯专用料,与玻璃采血管相比,具有价廉、质量轻、便于运送、使用后可直接高压灭菌等优点。

目前我国仍有大量医用工程塑料品种没有实现产业化,或刚刚进入产业化突破阶段(表4)。

在国家政策扶持,医用工程塑料用量大、利润率高,国内企业技术己积累到位等利好因素协同作用下,医用工程塑料的国产化进程加快。

5.生物可降解聚酯高分子材料愈发不可或缺

1932年杜邦科学家Wallace H. Carothers 制得的聚乳酸被认为是最早经化学合成的可降解聚酯高分子材料,但当时被认为是无用材料。

随着对可降解聚酯研究的深入,大量研究证明聚乳酸在体内环境中能逐步降解,降解产物可被人体吸收或代谢排出体外,避免对人类健康的二次伤害,近年来已成为愈发不可或缺的一类医用材料。

乙醇酸、聚乳酸、聚己内酯、聚对二氧环己酮及其共聚物,其中,聚乙醇酸是最早商品化的,主要用于缝合线、止血夹等。聚乳酸及其共聚物是迄今研究最广泛、最深入、应用范围最广的生物可降解聚酯高分子材料,可制成骨折内固定材料、手术缝合线、组织工程支架和医学整形微球等。

相比上述两种材料,聚己内酯及其共聚物具有更好的韧性、更长的降解时间,被应用于手术缝合线、人工骨、医学整形微球和水凝胶药物载体等领域。聚对二氧环己酮分子链中独特的醚键使其具有优异的柔韧性和抗拉强度。与同类可降解手术缝合线相比,聚对二氧环己酮线表现出更好的柔韧性、抗拉强度和打结强度。

上述四种可降解聚酯材料均有多家国外企业生产,技术和规模不同,同种材料的价格差别巨大。工信部等九部门联合印发的《“十四五”医药工业发展规划》在医疗器械领域中重点发展可降解材料等生物医用材料。《中国制造2025》中也提出要重点发展全降解血管支架等高值医疗器械。

第1章 生物医用材料定义及产业演进

概述

概念界定

产业演进

政策梳理

第2章 生物医用材料产业链分析

产业链全景图

产业分布

应用领域

重点材料分析

第3章 生物医用材料市场规模及布局

市场规模及预测

市场结构及预测

应用结构及预测

区域布局

产业布局

企业布局

第4章 生物医用材料投资价值分析

科技创新推动产业发展

科技创新的投资新机遇

资本投资持续升温

最具价值企业

.jpg)