玻纤增强环氧树脂复合材料大型风电叶片灌注银纹失效分析与解决方案

2025-11-11

2025-11-11海上及陆上低风速风电的发展促使风电叶片的长度和根部直径急速增大,随之而来的是超大型叶片根部灌注银纹问题的产生。

研究表明叶片根部灌注的银纹问题主要发生在树脂灌注固化过程。本文通过研究调整叶片根部树脂灌注固化产生的内应力,减缓叶片后固化过程的内应力释放,有效地解决了大型风电叶片根部的灌注银纹问题。

1.1

叶片银纹问题

银纹,一般指在玻璃态聚合物或某些半结晶性聚合物及环氧树脂中,由于应力或环境因素的影响,在表面或内部出现的微小而稠密的裂痕。这种微裂痕的截面能使光线全反射从而出现银色闪光故而称之为银纹(Crazing)。

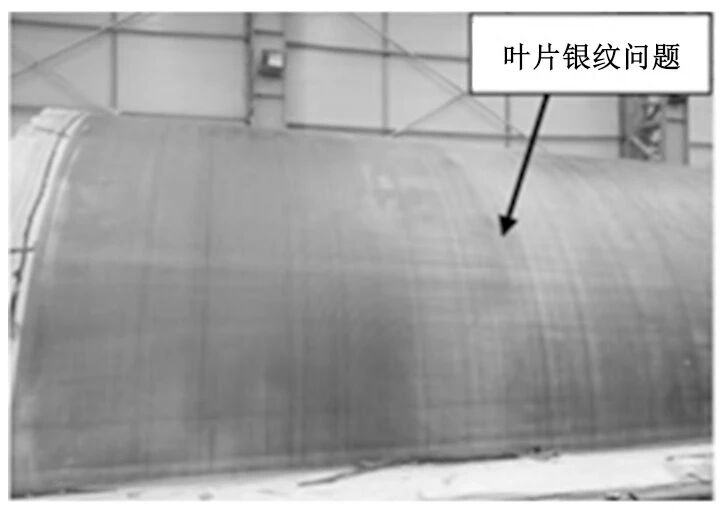

风电叶片的主体结构是环氧树脂增强玻璃纤维,通常采用真空辅助灌注(VARI)工艺成型,容易因为工艺因素出现银纹现象,如图1所示。

图1. 风电叶片银纹问题

1.2

叶片银纹的发展趋势

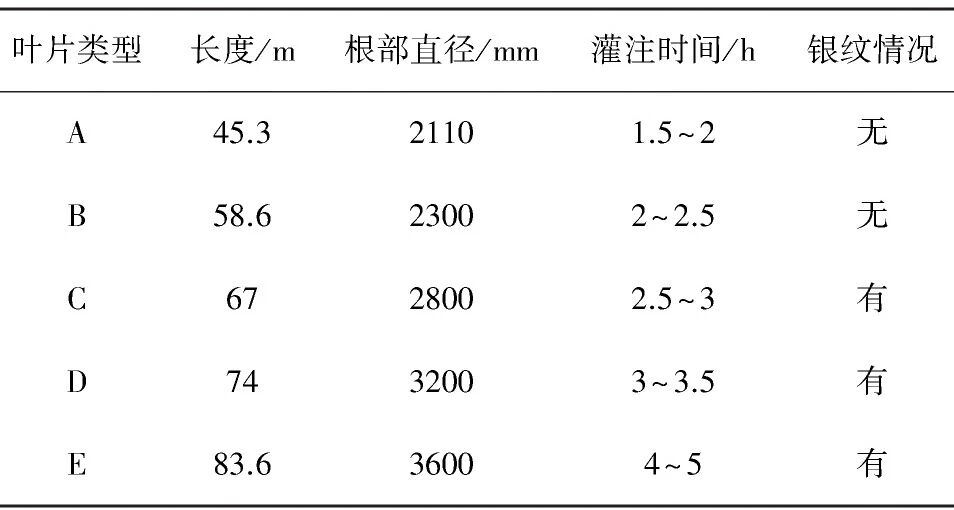

在实际生产过程中,银纹问题随着叶片大型化的发展趋势越来越明显。从表1中可以看出在选取的5个序列的叶片中,银纹问题主要出现在60m、70m、80m级别的叶片中,这些叶片的特点是根部节圆直径(BCD)为2800mm~3600mm,所需要的灌注时间也比其他叶片长。

表1. 叶片类型与银纹问题的关系

1.3

银纹与叶片灌注固化工艺

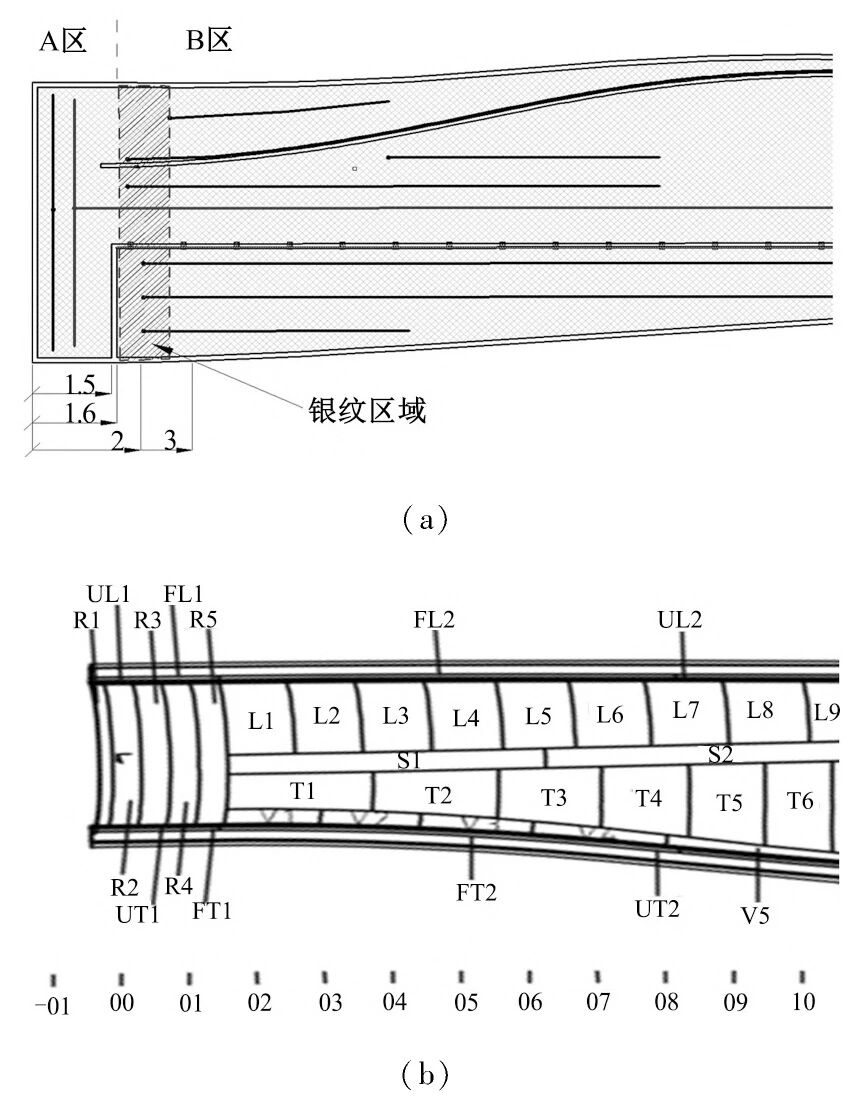

叶片灌注银纹通常出现的位置在根部,距离根部端面1.5m~2.5m区域,通常为叶片迎风面及背风面整个环向一圈,如图1、图2所示。

从叶片的铺层结构来看,银纹问题发生区域并非在根部铺层厚度达到150层的最厚区域(见图2(a)A区),而是发生在厚度只有40层~60层的厚度过渡区域。

叶片灌注导流状态一般为根部“L”型分区,“T”型管路(图2(a)所示)灌注,A区使用环向管路注胶,而银纹发生区域使用的径向管路由于布置的差异,使两个区域在灌注顺序上有所不同。A区域为优先灌注完成的区域,而B区域中的银纹发生区域则是灌注最后完成的区域。

图2. 叶片银纹位置与工艺设置的关系

从模具加热的分区结构(图2(b)所示)来看,模具在1.5m位置进行分区,根部区域为环向整体布置,尖部区域为环向多块布置。在叶片根部灌注固化过程中,通常采用分块控制灌注固化和后固化程序。

1.4

叶片银纹问题原因分析

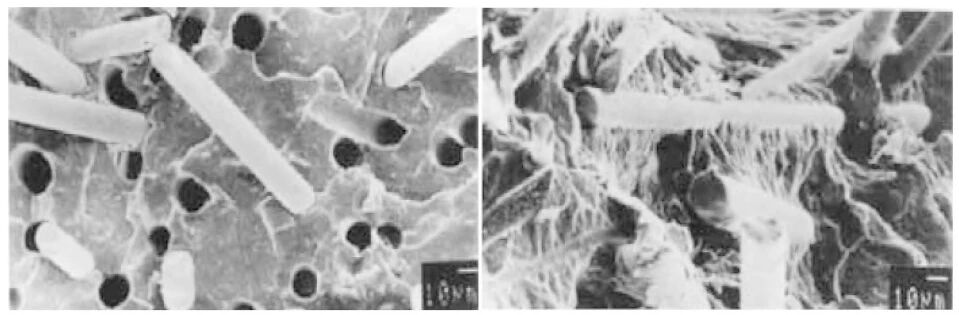

从银纹产生的机理可知,银纹问题是由于树脂内部存在细微裂纹引起的。

排除叶片制造过程中其他因素引起的位移及形变问题,叶片根部银纹问题主要是由于灌注固化过程中的内应力释放不完全,使树脂和纤维之间产生脱粘或树脂本身的微裂纹,在宏观上表现出来的发白现象,如图3所示,左侧为正常情况的试样,右侧为存在银纹问题的试样。

图3. 正常试样和银纹试样对比图

环氧树脂固化过程是一个放热过程,随着固化行为的发生,固化产生的热量堆积使树脂温度也随之增加,当热量达到峰值时所测得的树脂温度称为放热峰温度,而树脂固化到达放热峰的时间一般用来衡量固化反应的程度。

风电叶片用环氧树脂的凝胶时间都较长,通常30℃时放热峰的时间为200min~400min。研究表明,环氧树脂固化的基础温度升高10℃,放热峰时间约减少一半。

结合叶片银纹问题的位置、形态、发生时机和灌注工艺、固化工艺等方面的情况,可以认为由于叶片根部尺寸较大,灌注时间较长,银纹发生在最先完成灌注与最后完成灌注之间的区域,这两个区域灌注完成的时间差随着叶片的增大而增大。

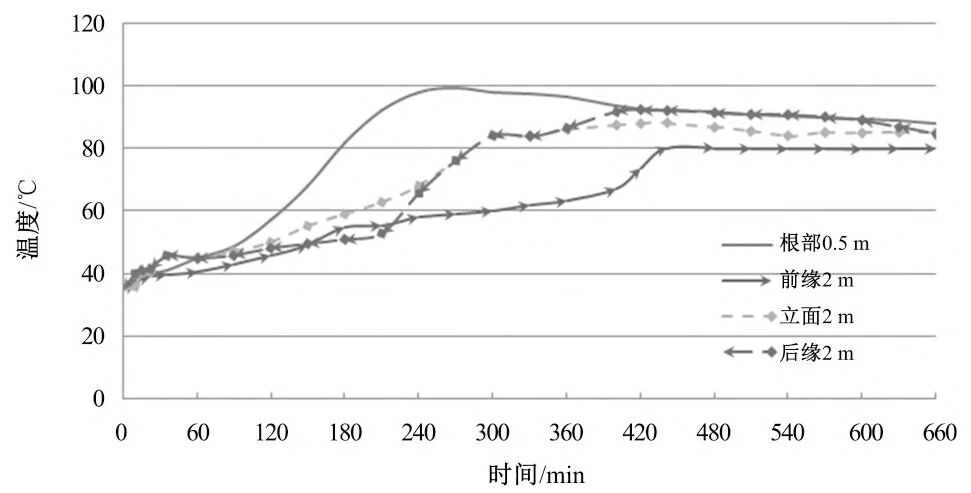

从发生银纹问题的叶片来看,两个区域灌注完成的时间差通常为2h~3.5h,到达放热峰的时间差为180min~200min,如图4所示。固化时间的差异是导致叶片产生内应力的主要原因。

图4. 根部及银纹区域固化差异

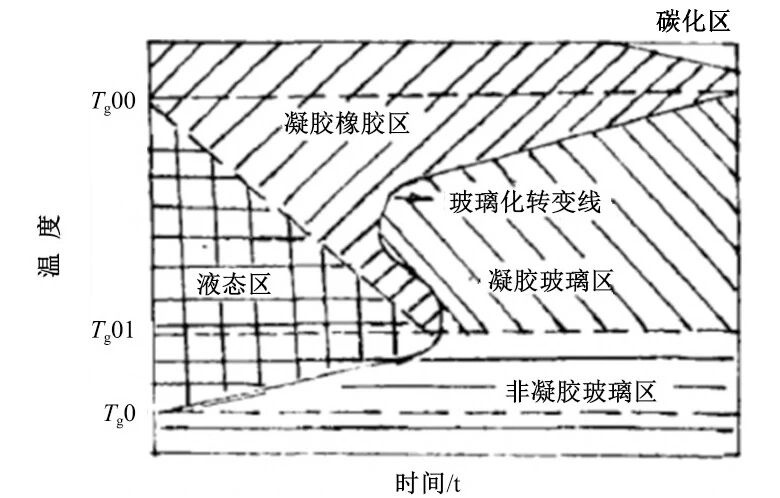

环氧树脂的固化过程分为粘流态(液态)、高弹态(凝胶态)、玻璃态三个形态。

从玻璃态转化为高弹态的温度叫作玻璃化温度(Tg),它是高聚物的链节开始旋转的最低温度,环氧树脂玻璃化温度的高低受固化过程中温度、固化时间的直接影响,如图5所示。

图5. 环氧树脂固化机理

风电叶片使用的环氧树脂在完全固化的情况下,其Tg值为80℃~90℃。而在叶片灌注成型过程中,由于根部不同区域完成灌注、开始固化的时间存在较大差异,而且不同区域的固化温度设置也存在一定差异,导致根部区域不同位置在固化后的Tg值不同,通常为50℃~70℃。

叶片在合模粘接后设置的模具后固化温度通常为80℃~90℃,实际加热到模具表面的温度为60℃~80℃,使得在叶片粘接后固化过程中,根部局部区域的产品温度低于Tg值,局部区域的产品温度高于Tg值,内部应力释放出现进一步不均匀。这也是实际叶片表现出灌注后银纹问题在经过合模固化后变得严重的主要原因。

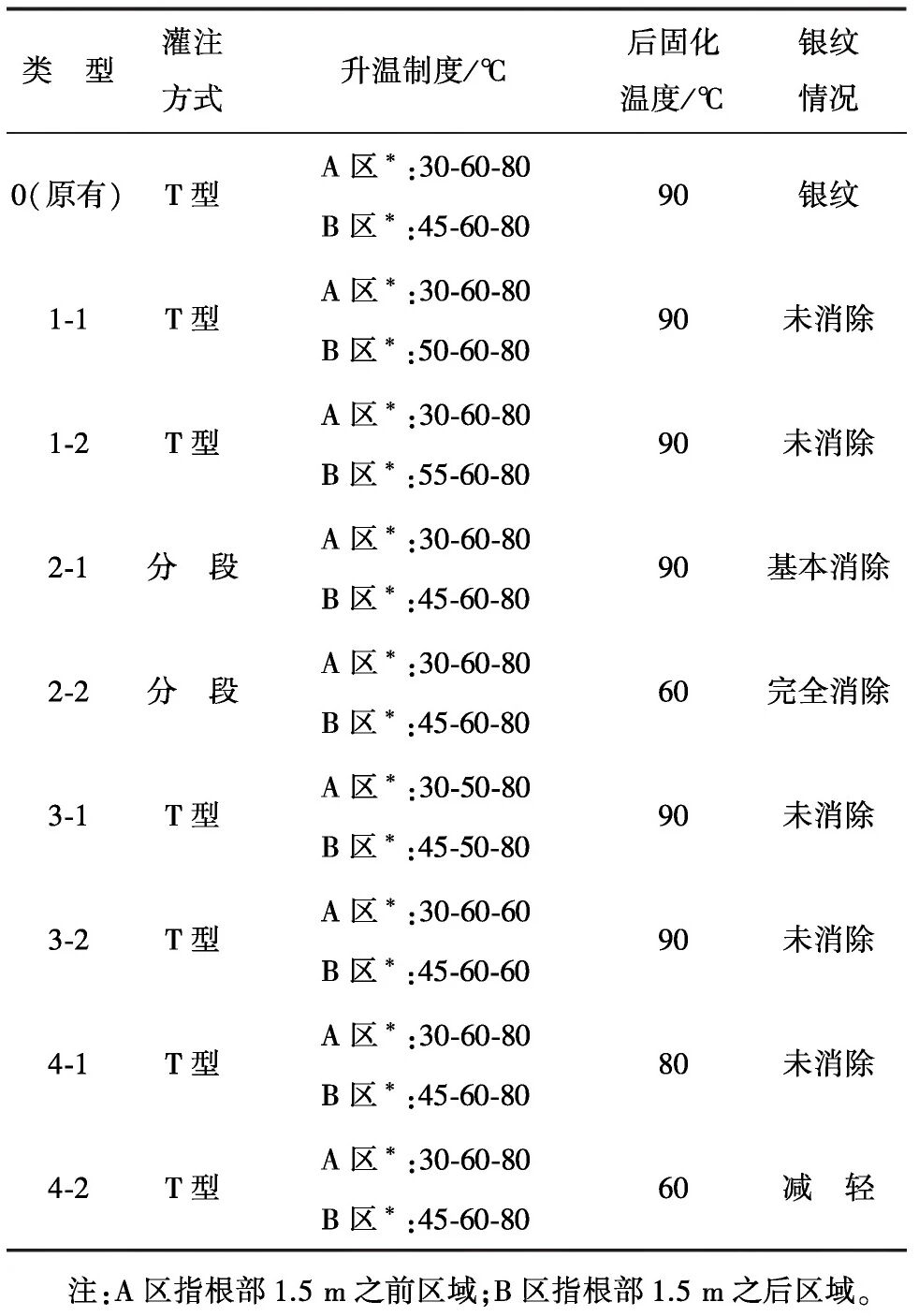

基于灌注固化速度方面的差异和后固化内应力释放的原因分析,设计四组实验进行验证。

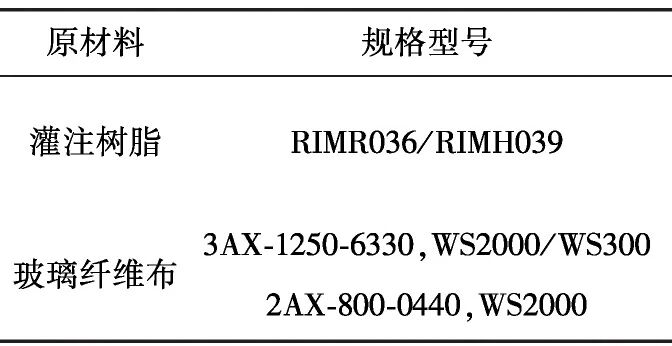

实验主要采用风电叶片模具,模具为玻璃钢电加热类型,长度为83.6m、74m;主要原材料如表2所示;具体实验方案及结果见表3。

表2. 实验树脂混合比例

表3. 实验方案汇总

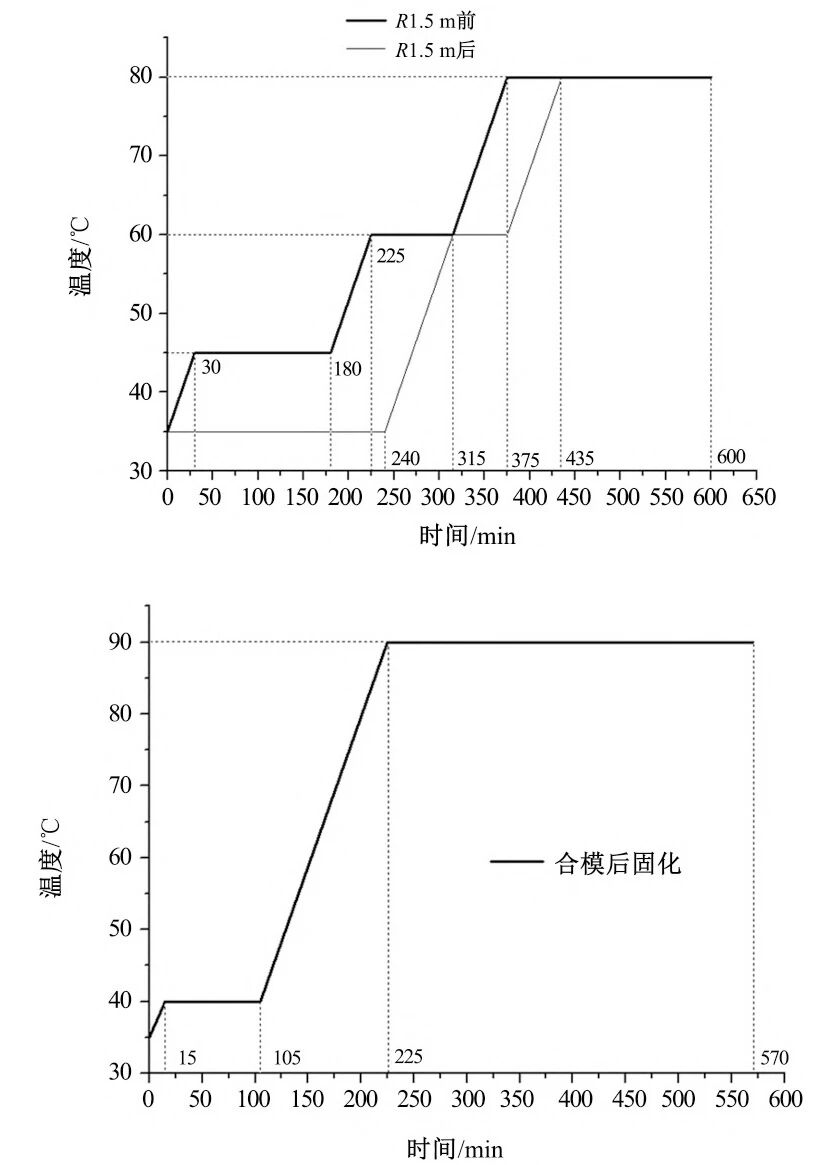

第一组,利用模具自身加热分区,调整根部不同区域的固化制度(见表3),缩小根部不同区域的固化速率差。

第二组,调整灌注分区方式,通过调整根部不同区域灌注开始和结束时间,来缩小根部不同区域的固化速率差。

第三组,调整灌注固化过程的不同温度,减缓内应力释放剧烈程度。

第四组,调整合模固化过程的不同温度,减缓内应力释放剧烈程度。

试验叶片90℃合模后固化,如图6所示,发现叶片银纹没有明显减轻。

图6. 叶片灌注固化及合模固化制度

3.1

灌注固化应力消除

实验1-1、1-2表明,通过加热模具,对不同区域采用不同固化制度的方式,不能有效延缓先灌注完成区域的固化和加快后灌注完成区域的固化,尽量使两者一致。

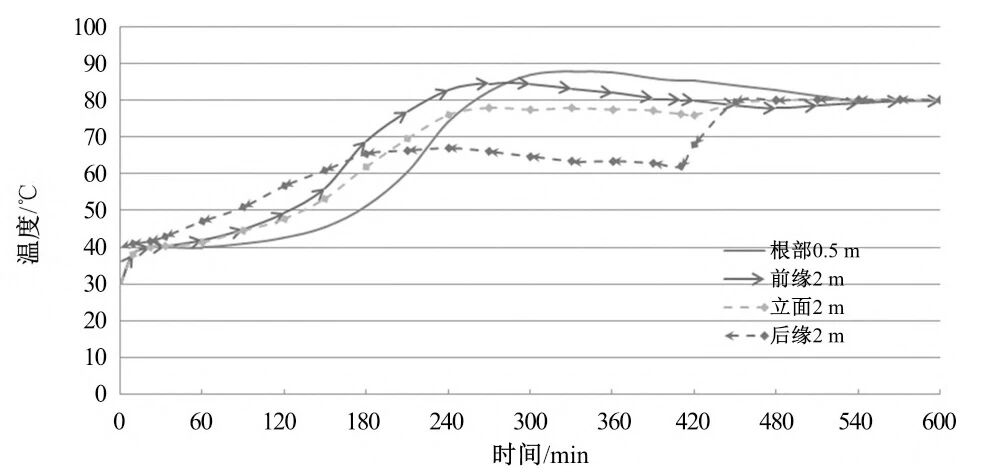

实验2-1、2-2表明,通过调整叶片根部不同区域的灌注顺序和时机,缩小各个部分灌注完成的时间差,能够改善固化一致性问题,使根部银纹问题得到有效解决,如图7所示。

图7. 根部错峰灌注调整后的固化曲线

通过第一、二组实验进一步验证了叶片根部灌注固化过程中的速率差异是叶片根部形成内应力、产生银纹问题的主要原因。

3.2

后固化内应力释放

实验2-2通过调整灌注分区方式,调整根部不同区域灌注开启时间,缩小根部不同区域的固化速率差,可以有效解决风电叶片根部灌注银纹的问题。再通过适当降低合模粘接的后固化温度,使叶片后固化温度不高于制品的Tg值,从而减缓内部应力释放的剧烈程度,减轻银纹发生。

实验3-1、3-2、4-1、4-2的结果表明:仅仅调整叶片灌注固化制度和后固化温度高低,对叶片银纹减轻和消除没有明显的效果;叶片合模后固化温度高于Tg,叶片银纹也没有明显减轻。

(1)风电叶片银纹问题主要发生在树脂灌注固化过程,不同区域灌注固化不同步是叶片产生内应力并形成银纹问题的主要原因;

(2)在叶片合模后固化过程中,高于Tg值后固化不能减轻银纹发生,适当的后固化温度可以减轻银纹;

(3)通过调整叶片根部灌注固化的同步性,能够有效避免叶片根部银纹的产生。

失效分析服务

国高材分析测试中心依托国家工程实验室和院士工作站的技术力量,依据ISO、GB、ASTM等国际国内标准,利用显微红外光谱仪、扫描电镜、气质联用仪等先进设备,精准分析产品开裂、变色、性能下降等失效问题的根本原因和机理,服务覆盖从电子电器、汽车到新能源等多个行业,通过系统的成分分析、断面形貌观察和热分析等技术,为客户定位失效原因、优化生产工艺、改进产品配方提供数据支持和改进建议。

咨询电话:020-66221668

来源:《复合材料科学与工程》